|

|

|

CHAPITRE 1

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

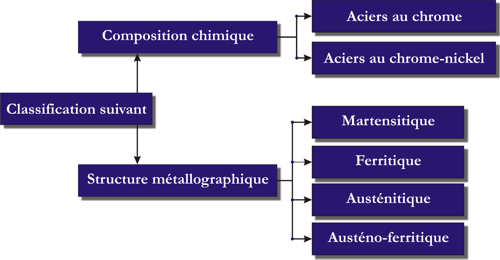

| Figure 1.1. Classifications des aciers inoxydables |

Par composition chimique, on distingue les aciers au chrome, c'est à dire ceux qui ont une teneur en chrome entre 11.5% et 30% et les aciers au chrome nickel, c'est à dire ceux qui ont une teneur en chrome inférieure ou égal à 25% et une teneur en nickel supérieure à 6%. Ceux-ci sont utilisés après un refroidissement rapide appelé hypertrempe à partir d'une température élevée. Ce traitement leur donne une structure à laquelle sont liées leurs propriétés optimales de ténacité et de résistance à la corrosion. Les aciers inoxydables les plus courants contiennent du fer, du chrome, du nickel et parfois du molybdène. C'est à la présence du chrome qu'ils doivent l'essentiel de leurs propriétés. Les aciers inoxydables sont protégés de la corrosion par un film superficiel passif étanche, extrêmement mince et invisible, qui se régénère spontanément en milieu oxydant, c 'est à dire par exposition du métal nu à l'air si le métal a été usiné ou endommagé: rayures accidentelles, usure par traitement passivant qui accélère le processus de régénération. Certains aciers peuvent être protégés par un revêtement de surface. Mais ce dernier risque d'être corrodé si la protection disparaît ce qui n'est pas le cas pour les métaux inoxydables dans la masse dont le film protecteur se reforme immédiatement en cas d'usure ou de choc. L'acier bas de gamme est constitué de 12% de chrome mais la nuance la plus utilisée dans l'industrie est le 18/10 soit 18% de chrome et 10% de nickel. On peut aussi rajouter, dans l'alliage, du molybdène, ce qui renforce encore la résistance.

|

|

|

|

En comparant les prix de l'acier inoxydable avec d'autres matériaux (figure 1.6), on peut voir que, même si cet acier est réputé assez coûteux, son prix reste tout à fait raisonnable.

|

|

Figure 1.6. Comparaison de prix de matière. |

Les métaux purs à l'état solide sont constitués par des assemblages d'atomes disposés sur des édifices géométriques de haute symétrie qu'on appelle réseaux cristallins. Ces assemblages sont tels que les atomes, représentables par des sphères de même diamètre pour un même élément, se disposent sur ces réseaux de telle façon que chacun d'eux présente le maximum de voisins en contact. C'est ce que l'on appelle le nombre de coordination Nc (ou coordinence) du réseau cristallin, ce qui conduit à des édifices cristallins de haute symétrie.

La plupart des métaux

sont caractérisés par trois

types de réseau cristallin à haute symétrie et

à nombre de coordination élevé, au contraire des

éléments métailloidiques. Ces trois types de

réseau sont dits:

| cubique centré |  |

|

| cubique à faces centrées |  |

|

| hexagonal compact |  |

|

Pour les alliages, les diagrammes d'équilibre montrent l'existence de différents types de structure parfois différentes de celles des métaux composants à savoir

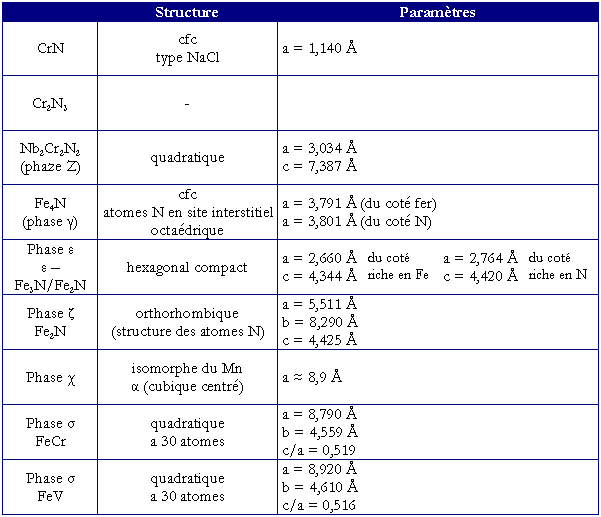

Les structures des

composés intermétalliques sont

données dans le tableau 1.1.

| Tableau 1.1. Structures des composés intermétallique où l'azote peut intervenir [136]. |

|

Dans les aciers inoxydables, on distingue notamment les composés suivants:

Notons que dans les aciers austénitiques le nickel conduit essentiellement à des composés de structure compacte ordonnée de type AB3, les composés les plus observés sont Ni3Ti, et Ni3(Al,Ti), dont le rôle durcissant dans les alliages austénitiques est largement utilisé. En revanche, dans les aciers ferritiques on observe plutôt la phase NiAl de structure cubique centrée ordonnée.

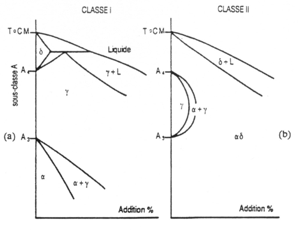

L'addition d'éléments au fer conduit à des diagrammes différents et variables en fonction de leur proportion et de la température considérée. Suivant qu'ils augmentent ou diminuent les phases α ou γ, ils sont dits alphagènes ou gammagènes.

Pour les aciers inoxydables, la connaissance et l'interprétation des diagrammes d'équilibre permet de définir l'état métallurgique d'un alliage. Dans le cas des alliages à base fer que sont les aciers inoxydables, une addition peut donner naissance à quatre types différents de diagrammes qui conditionnent les transformations structurales que subissent ces alliages par traitements thermiques.

La figure 1.7 schématise les quatre types de diagrammes possibles:

|

|

Figure 1.7. Les quatre types de diagramme d’alliages binaires formés entre le fer et différents éléments d’addition [37] |

De plus, quels que soient les éléments d'additions métalliques, le carbone, même à faible teneur (ainsi que l'azote), joue un rôle essentiel sur l'état métallurgique et structural des aciers inoxydables et en conséquence sur leur comportement à la corrosion. La dénomination des différentes classes d'aciers inoxydables se fait à partir des structures possibles données par le diagramme à savoir

Par contre, la diminution à très faibles teneurs du carbone, de l'azote et de l'oxygène permet d'abaisser la température de transition ductile-fragile (cas des aciers super-ferritiques à forte teneur en chrome > 20%).

En fait, l'addition la plus importante qui justifie la dénomination «aciers inoxydables» est celle du chrome; on ne peut parler d'aciers inoxydables que si la teneur en chrome est au moins égale à 13 % Cr.

Cette transformation de l'austénite γ en martensite ε ou α' est d'autant plus facile que les teneurs en éléments γ-gènes, comme le nickel, mais surtout le carbone, sont faibles. La formation de ces martensites peut être induite:

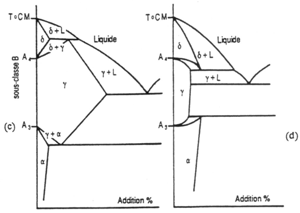

On peut ainsi définir soit une température de début de transformation martensitique MS d'origine thermique, soit une température MD de transformation martensitique induite par la déformation plastique. Ces températures varient suivant la teneur en éléments d'addition.

A titre d'exemple, la figure 1.8 montre la variation de MS pour des aciers à 10 - 14% Ni en fonction de la teneur en chrome pour deux teneurs en carbone. C'est l'acier le moins riche en carbone (0,008 % C) qui présente les températures MS les plus élevées, quelle que soit la teneur en chrome.

|

| Figure

1.8. Variation de MS pour des

aciers

austénitiques à 10-14% Ni en fonction de la teneur en chrome et de la

teneur en

carbone. Acier 18/10 + 0,07%C, alliages Fe-Ni pur, acier à 0,08%C,

acier à

0,06%C, acier à 10%Ni+0,068%C, acier à 10%Ni+0,068%C [36]. |

Par déformation, la transformation martensitique peut se faire même si MS est très faible (par exemple < - 150 °C). Le pourcentage de martensite formée dépend à la fois du taux de déformation plastique vraie et de la température: pour un taux de déformation donné, le pourcentage de martensite augmente avec la température décroissante. D'une manière générale, MD est toujours supérieur à MS

Pour les alliages Fe-Cr-Ni-C ou Fe-Cr-Ni-N, la nécessité de stabiliser l'austénite par une teneur suffisante en carbone a une contrepartie, à savoir de provoquer la précipitation intergranulaire par traitements de revenu de carbures de chrome Cr23C6. Ceci nécessite d'adopter une solution de compromis pour la teneur de cette addition:

En effet le recuit (à T ≈ 1050 – 1100 °C) d'un acier 18/8 ou 18/10 a pour effet:

Par «hypertrempe», on obtient une solution solide austénitique sursaturée en carbone. Un réchauffage à 600 °C < T < 900 °C, inférieure à la température limite de solubilité du carbone dans l'austénite, provoque la précipitation intergranulaire d'un carbure très riche en chrome, Cr23C6, (environ 90 % en poids en Cr).

En raison de la forte teneur en chrome du carbure, la précipitation intergranulaire, pour un recuit de courte durée aux températures intermédiaires de 600 à 900 °C, provoque une «déchromisation» de l'austénite de part et d'autre des joints de grains; ceci est à l'origine de la susceptibilité à la corrosion intergranulaire. Cette «déchromisation» peut être minimisée en prolongeant le traitement de revenu qui tend à homogénéiser par diffusion la composition en chrome du cœur des grains vers leur périphérie. Les remèdes à cette susceptibilité sont

L’addition d'azote joue le même rôle que le carbone par précipitation inter- granulaire d'un nitrure riche en chrome.

Les aciers inoxydables peuvent subir des modifications de structure essentiellement sous l'action:

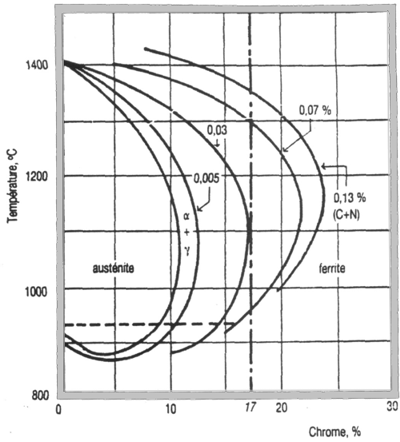

La dénomination «aciers ferritiques» est due à la structure «ferritique» de ces aciers à l'état recuit. Dans certains cas, un biphasage austénite-ferrite apparaît à haute température (au-des-sus de 870 °C environ), comme dans le cas de l'acier Z 8 C 17 (AISI 430). Dans d'autres, l'acier reste entièrement ferritique à toutes températures (c'est le cas des aciers à haute teneur en chrome, ou des aciers dits «stabilisés»). Parfois même (c'est le cas des aciers à 12 % Cr les plus simples), la structure à chaud est entièrement austénitique et ce n'est qu'à l'état recuit que ces aciers méritent l'appellation «ferritique», ces derniers aciers sont alors très proches des aciers «martensitiques» dont ils ne se distinguent que parce qu'ils ont une teneur en carbone plus faible et sont généralement utilisés à l'état recuit et non à l'état «trempé + revenu». Dans cette famille d'aciers inoxydables, on trouve notamment les Z 6 C 13, Z 8 C 17, Z 2 CTNb 18, Z 8 CD 17-01, Z 2 CT 20 etc.

Pour ces aciers, le carbone, en raison de sa solubilité très faible dans la ferrite, est précipité sous forme de carbures complexes (M7C3 et M23C6) à des températures inférieures à 850 °C. Cette précipitation a lieu préférentiellement aux joints de grains et, pour des teneurs en carbone supérieures à 0,01 % environ, même une trempe très rapide ne suffit pas pour empêcher la réaction. Il est à noter que dans le domaine biphasé à haute température, lors de la mise en solution des carbures, il y a localement enrichissement en carbone. Ces zones sont alors les sites préférentiels pour la formation de l'austénite, et, si le temps de maintien est faible, cette austénite peut éventuellement se transformer en martensite lors du refroidissement en raison de sa teneur élevée en carbone. Ce phénomène peut conduire à une fragilisation à la température ambiante. Les aciers ferritiques sont sensibles à deux autres mécanismes de fragilisation à savoir:

Pour les alliages contenant moins de 20 % de chrome, la formation de la phase σ est rare sauf en présence d'une quantité importante de molybdène qui stabilise cette phase. Dans le cas des alliages contenant 25 à 30 % de chrome, la formation de la phase sigma peut se faire plus facilement (par exemple après un maintien de quelques dizaines d'heures à 600 °C).

Ce phénomène est rencontré dans les alliages contenant de 15 à 70 % de chrome après maintien de quelques heures dans la gamme de température allant de 400 à 540 °C. L’origine de cette fragilisation est la décomposition spinodale de la matrice en deux phases α et α' de structure cubique centrée, la première étant très riche en fer et la deuxième très riche en chrome. On «stabilise» les aciers inoxydables ferritiques afin d'éviter les inconvénients de la précipitation des carbures et des nitrures de chrome en y ajoutant, comme dans le cas des aciers austénitiques, des éléments carburigènes tels le Ti, le Nb et le Zr. Ces éléments se révèlent très efficaces pour piéger les éléments interstitiels et en plus peuvent permettre d'améliorer l'aptitude à l'emboutissage par effet des précipités sur le développement d'une texture cristallographique appropriée après recuit.

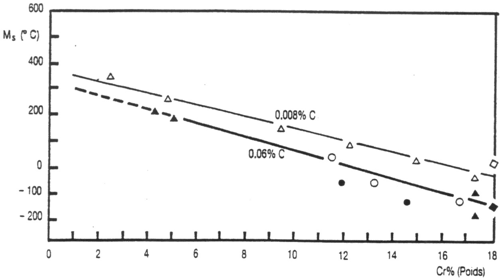

La figure 1.9 représente les détails du diagramme fer-chrome en fonction du total des teneurs en carbone (C) et en azote (N). On constate que, pour les valeurs courantes de C + N (typiquement ≈ 0,08 %), la structure à chaud est biphasée austénite + ferrite, le maximum d'austénite apparaissant à une température de l'ordre de 1100 °C. Il en résulte qu'après un maintien dans le domaine biphasé, suivi d'un refroidissement rapide (refroidissement à l'air pour une tôle de 3 mm d'épaisseur par exemple), la structure sera mixte : ferrite + martensite. Un revenu ou un recuit de la martensite est nécessaire pour restaurer la ductilité de l'alliage. Le revenu peut se faire à une température (typiquement 820°C) inférieure à la température A1 de transition α - γ et engendre une précipitation de carbures; on peut également pratiquer un recuit à température plus élevée (typiquement 870 °C), qui conduit à un adoucissement plus marqué de la martensite mais provoque une transformation partielle en austénite (passage au-dessus de A1), un refroidissement lent est alors nécessaire pour décomposer l'austénite formée en ferrite + carbures, évitant ainsi la formation de nouvelle martensite.

|

| Figure 1.9. Effet des teneurs en

carbone et azote (C+N) sur le domaine biphasé du diagramme FeCr [36]. |

L’oxydation à l'air de l'acier Z 8 C 17 devient très importante à partir de 850 à 900 °C. Ce phénomène correspond à la formation d'austénite, qui introduit des contraintes à l'interface métal oxyde provoquant probablement sa fissuration et affaiblissant son pouvoir protecteur. Les aciers stabilisés, ferritiques à toute température, ne présentent a priori pas cet inconvénient. Leur résistance varie dans l'ordre : 17 CrZr > 17 CrTi > 17 CrNb, l'acier au zirconium ayant un excellent comportement. On pense que l'effet des «stabilisants» Zr Ti, Nb est lié à la stabilité des carbures ou carbonitrures auxquels ils donnent naissance.

Les aciers inoxydables martensitiques comprennent en général 12 à 18 % de chrome et des teneurs en carbone pouvant aller jusqu'à 1 % environ. De nombreux éléments d'alliages, tels Ni, Mo, Si, Ti, V, Nb... permettent un large éventail de propriétés et conduisent à des applications aussi variées que construction mécanique, outillage, coutellerie, usage à chaud... Les nuances les plus représentatives de cette famille sont au Cr sans Ni : Z 12 C 13, Z 30 C 13, Z 50 C 15, Z 50 CD 15, ou avec Ni: Z 6 CND 17-4-1, Z 15 CN 16-2.

Les aciers fer-chrome martensitiques peuvent être traités thermiquement, tout comme les aciers au carbone. Ils sont généralement utilisés à l'état durci par trempe et revenu, et subissent donc un traitement d'austénitisation à une température permettant une mise en solution aussi complète que possible du carbone et des autres éléments d'alliage, suivi d'un refroidissement rapide provoquant la transformation martensitique, et d'un revenu à une température choisie suivant les caractéristiques mécaniques que l'on recherche.

Il peut s'agir d'un simple revenu de détente effectué à basse température qui restaure la ductilité de la martensite sans provoquer de modification structurale sensible ou d'un revenu à plus haute température qui provoque à la fois la précipitation de carbures à partir de la martensite et la décomposition de l'austénite résiduelle. Ce revenu peut conduire à un durcissement secondaire.

Dans les aciers martensitiques, la séquence des carbures apparaissant pour des revenus à des températures de plus en plus élevées est la suivante:

(FeCr)C3 = M7C3 + M23C6

Le durcissement secondaire est dû à la précipitation de Cr7C3, l'addition d'autres éléments (Mo, W, Ti, Nb) accentue ce durcissement et peut favoriser la formation du carbonitrure M2X, hexagonal, riche en chrome. Des revenus prolongés au-dessus de 500 °C conduisent à la formation de particules massives de M23C6. aux anciens joints gamma et aux joints de lattes de la martensite. Entre 600 et 700 °C, ces précipités croissent au détriment des particules M7C3, qui repassent en solution. Les particules M23C6 peuvent d'ailleurs apparaître en même temps que M7C3, mais sur des sites de germination différents.

Le traitement de revenu peut conduire au phénomène bien connu de fragilité de revenu; c'est un phénomène réversible puisqu'on peut régénérer le métal fragilisé en le reportant à une température supérieure à la température de fragilisation. Les causes de la fragilisation sont maintenant bien connues et, sur le plan pratique, des solutions existent pour éviter les manifestations de ce phénomène, la plus évidente étant de recourir à des aciers à faible teneur en impuretés fragilisantes (P en particulier). Il est à noter qu'un affinement du grain austénitique par le choix des conditions de traitement thermique ou thermomécanique peut améliorer la résistance de ces aciers à la fragilisation intergranulaire.

Ces aciers présentent une grande trempabilité, autrement dit, la transformation martensitique n'est supprimée que pour les vitesses de refroidissement très lentes. L'influence des éléments d'alliages sur la température MS dépend bien sûr de la composition précise de l'acier inoxydable martensitique étudié.

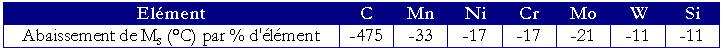

Dans le cas des 12 % Cr nous pouvons

retenir les valeurs

ci-dessous qui

donnent le poids de chaque % d'élément sur l'abaissement

de MS par rapport aux 300 °C de la nuance de base:

Notons qu'à l'exception du cobalt, tous les éléments abaissent MS.

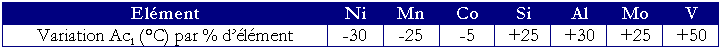

La température Ac1 de début de transformation austénitique au chauffage est également une température très importante puisqu'elle a un rapport direct avec la température de revenu admissible. Nous pouvons retenir pour les 12 % Cr les valeurs suivantes :

C et N ne semblent pas modifier Ac1 de façon importante dans les 12 % Cr Il est intéressant d'examiner le rôle du nickel. Un des intérêts du Ni est de supprimer la transformation perlitique. De plus, le Ni est un élément qui permet d'abaisser nettement la teneur en ferrite et qui n'abaisse pas trop MS. Toutefois, l'influence du Ni sur Ac1 pourrait conduire à des limitations (revenu), ce qui explique l'existence de nuances au nickel comportant des éléments remontant Ac1 (Mo, V…). Le manganèse tout en stabilisant l'austénite a par contre une influence très minime sur la formation de ferrite. Il abaisse fortement MS mais a moins d'influence que le nickel sur Ac1 surtout pour les nuances à chrome élevé.

Le but de la trempe est de donner à l'acier inoxydable une structure martensitique et une dureté élevée. Les paramètres principaux influant sur la structure et la dureté obtenues sont la composition, la température et le temps d'austénitisation ainsi que la vitesse de refroidissement.

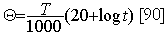

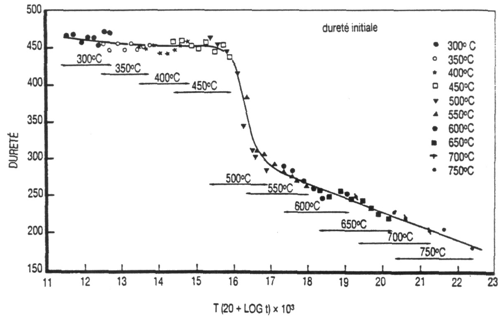

A titre d'exemple, la figure 1.10 donne la courbe de revenu d'un 12 %Cr - 0,1 % C sous la forme de l'évolution de la dureté en fonction d'un paramètre qui tient compte à la fois de la température et du temps de revenu:

où T est la température en K et t le temps en heures.

|

| Figure 1.10. Courbe de revenu d’un

acier inoxydable à 12%Cr-0,14%C [36]. |

A l'état brut de trempe donc, la structure est martensitique avec parfois de fins précipités de cémentite dus à un léger autorevenu en fin de refroidissement. Un très léger abaissement de dureté apparaît vers 300/350 °C qui pourrait s'expliquer par une augmentation du nombre de précipités de cémentite conduisant à un appauvrissement en carbone de la solution solide. Puis un durcissement secondaire vers 400/450 °C se produit, qui semble maximal vers 450 °C. Ce durcissement est lié à un changement de précipitation: formation de phases du type M2X et de précipités de types M7C3. Cette précipitation serait formée par nucléation séparée mais aussi par transformation in situ de M3C en M7C3.

La phase M2X est sans doute à base de Cr2C dans les 12 ou 17 % de chrome sans addition d'éléments d'alliages; si des additions de Mo, V N ... sont effectuées, cette phase M2X devient plus stable que M7C3 et est responsable de l'essentiel du durcissement secondaire.

Enfin, à partir de 500 °C, des carbures relativement gros de type M23C6 se forment aux joints de grains. Au cours du revenu, ces précipités croissent aux dépens des fins M7C3 qui deviennent plus grossiers. Cette modification est à relier à l'adoucissement mis en évidence sur la courbe de revenu. L’ajout d'éléments (C, N, Mo, V, Ni, Cu, Mn, Co...) modifie les courbes de revenu.

Au durcissement secondaire, qui se produit vers 400/450 °C, correspond une chute de la résilience par formation de précipités grossiers. Il faut donc absolument éviter cette zone de température 1400/500 °C). Les revenus applicables à ces aciers seront de deux sortes:

D'autres traitements thermiques que les simples revenus (de détente ou d'adoucissement) présentés ci-dessus peuvent être effectués sur les aciers inoxydables martensitiques.

La résistance à la corrosion de ces aciers dépend de la composition chimique, des conditions de traitement thermique et de la qualité de l'état de surface. En ce qui concerne les traitements, l'optimum de tenue à la corrosion est obtenu avec:

Les aciers inoxydables dits austénitiques, parce qu'ils conservent à température ordinaire la structure gamma, sont appelés couramment 18-8 ou 18-10 d'après les pourcentages en chrome et en nickel des nuances les plus utilisées. Les nuances représentatives sont Z 10 CN 18-8, Z 6 CNT 18-10, Z 6 CNDT 17-12, Z 12 CNS 17-7-Az. Comme les nuances inoxydables ferritiques, les aciers inoxydables austénitiques ne peuvent pas être durcis par trempe à température ordinaire: quelle que soit la vitesse de refroidissement, l'austénite ne se transforme pas en martensite.

Néanmoins, si l'acier après hypertrempe est refroidi au-dessous de la température MS une transformation partielle en martensite peut se produire.

Par déformation à froid, certains aciers inoxydables austénitiques moins stables subissent une transformation martensitique partielle.

Les nuances austénitiques classiques n'ont pas de point de transformation au-dessus de la température ambiante. Au cours d'un réchauffage à haute température, la taille de grain de l'austénite croît comme dans les aciers au carbone pour atteindre des valeurs de quelques centaines de m à 1300 °C. Cette croissance peut être plus ou moins inhibée par des particules de deuxième phase non mises en solution ou par des îlots de ferrite delta.

La phase austénitique peut dissoudre à chaud des quantités importantes de carbone (jusqu'à 0,35 % en poids à 1200 °C) qui après hypertrempe à la température ambiante reste en sursaturation. Le carbone en sursaturation a tendance à précipiter sous forme de carbure dès que la température s'élève ou au cours du refroidissement si la trempe n'est pas suffisamment sévère. Pour éviter cette précipitation, les aciers austénitiques subissent, avant utilisation, un traitement dit d'«hypertrempe», qui consiste en un chauffage vers 1000/1100 °C, suivi d'un refroidissement rapide. L’austénite formée à haute température, bien que thermodynamiquement instable, est conservée à température ambiante.

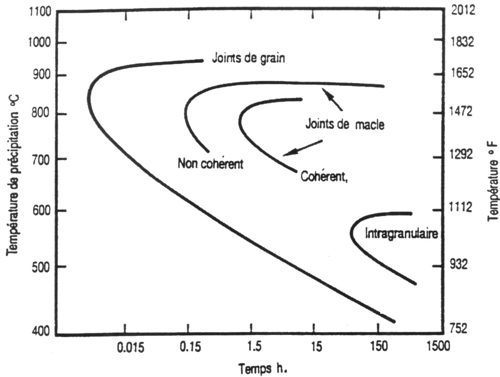

Dans les aciers austénitiques courants du type Z 6 CN 18-09 (AISI 304) et du type Z 6 CND 17-11 (AISI 316), dont la teneur en carbone est le plus souvent inférieure à 0,05 %, on trouve surtout le carbure M23C6 La cinétique de précipitation est rapide dans la gamme de température de 600 à 900 °C figure 1.11).

|

| Figure 1.11. Cinétique de

précipitation de M23C6 dans un acier de type Z 6

CN 19-09 (AISI 304) [36]. |

La précipitation se fait préférentiellement sur les joints de grains et sur tous les défauts du réseau cristallin. Dans les aciers inoxydables austénitiques stabilisés au titane ou au niobium, le revenu après hypertrempe provoque la précipitation intergranulaire et intracristalline de carbure de titane (ou de niobium). Leur morphologie et leur répartition varient suivant les mécanismes de germination et de croissance qui dépendent eux-mêmes des conditions thermiques.

Pour des températures de revenu supérieures à 750 °C, les précipités intracristallins se forment sur les dislocations parfaites de l'austénite. Lorsque la température de revenu est égale ou inférieure à 750 °C environ, il se forme surtout des précipités en association avec des défauts d'empilement. Dans les aciers contenant du molybdène on trouve également des carbures du type M6C. Dans les aciers du type 316, M6C ne se forme qu'après des temps longs (plus de 1500 h) dans un domaine de température centré sur 650 °C. Il s'agit vraisemblablement d'une évolution de la composition des carbures M3C6 par enrichissement en molybdène.

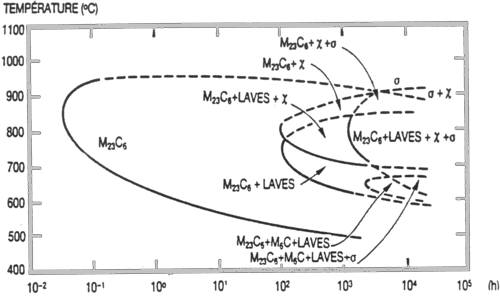

A l'état brut de livraison, les aciers inoxydables austénitiques ne présentent pas de précipitation de phases intermétalliques. Cependant, elles peuvent se former dans les conditions de service correspondant à un maintien à température élevée pendant des temps longs (figure 1.12).

|

| Figure 1.12. Diagramme température –

temps - précipitation d’un acier inoxydable austénitique 18Cr-12Ni-2Mo

[36] |

Enfin les aciers austénitiques instables (type 17 % Cr - 7 % Ni) ont tendance à être sujet au phénomène de casse différée, ou «casse en marguerite», quand ils sont fortement déformés en rétreint. Ces casses ne se produisent pas immédiatement à la mise en forme, mais seulement des heures, voire des jours, après l'emboutissage. Après mise en oeuvre, un traitement thermique à une température comprise entre 100 et 200 °C pendant au moins 1 h peut supprimer les risques de casse.

Les alliages austéno-ferritiques sont constitués d'un agrégat de grains ferritiques et de grains austénitiques. Les fractions volumiques de ces phases dépendent de la composition chimique et, comme nous le verrons ultérieurement, du traitement thermique. Le diagramme ternaire Fe-Ni-Cr présenté figure 1.13 illustre l'importance que revêt la pondération entre additions de nickel et de chrome sur la structure de l'alliage. D'autres éléments contribuent également à l'équilibrage de la nuance.

|

Figure 1.13. Coupe de diagramme

d’équilibre Fe-Ni-Cr à 1000°C. A=Z 2 CN 18-10 (AISI 304L) a=Z 2 CND 25-7 Az (structure austéno-ferritique) b=Z 2 CNDU 25-5 Az (structure austénitique) [36]. |

Dans cette famille, on trouve des alliages comme les Z 2 CND 23-4 Az, Z 2 CNDU 25-7 Az, Z 3 CNDU 25-5 etc.

Les alliages austéno-ferritiques présentent de nombreuses évolutions structurales par traitements anisothermes ou isothermes. Ceux-ci concernent pour majeure partie la phase ferritique car celle-ci est connue pour présenter des vitesses de diffusion plus élevées que la phase austénitique de par sa plus faible compacité et, d'autre part, pour présenter un enrichissement en chrome et molybdène, éléments alphagènes, constituants privilégiés dans la formation de phases intermétalliques. Au-dessus de 1050 °C, le traitement thermique modifie les fractions volumiques des phases et avec évolution de la composition chimique de chacune des phases.

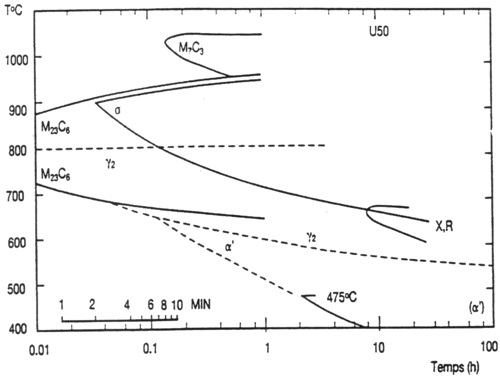

Entre 1050 et 600 °C, on observe une précipitation de carbures et de nitrures ainsi que la formation de composés intermétailiques comme le montre la figure 1.14 relative à la nuance Z 2 CNDU 22-7.

|

| Figure 1.14.Courbes TTT de l’alliage Z 2 CNDU 22-7 (UR50) [36]. |

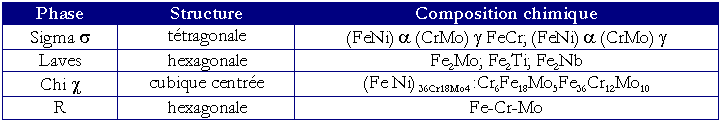

Entre 600 °C et 1000 °C, suivant la composition chimique de l'alliage et la nature du traitement thermique, peuvent apparaître différents composés intermétalliques dans la ferrite (voir tableau 1.2).

| Tableau 1.2. Phases intermétalliques: structure et composition chimique [136] |

|

Dans la pratique industrielle, c'est la formation de phase sigma, avec ou sans formation intermédiaire de phase chi, qui mérite le plus d'attention par la rapidité de son apparition pour les nuances contenant simultanément des additions de chrome supérieures à 22 % et de molybdène supérieures à 2,5 %. Quelques % de ferrite transformée en phase intermétallique de type sigma provoquent une perte dramatique de résilience à l'ambiante (KV 20 °C 10 J). Soulignons par ailleurs que la présence de précipités intergranulaires tels que carbures ou inclusions accélère, en agissant comme sites de nucléation, la vitesse d'apparition de phase sigma.

Il faut également souligner que la vitesse d'apparition de la phase sigma est tributaire du traitement thermique. Elle apparaît ainsi plus rapidement pour les structures trempées à partir de 1050 °C que pour celles trempées de 1150 °C - 1200 °C. Ceci résulte pour partie de l'enrichissement de la phase ferritique en éléments alphagènes (Cr-Mo) lors de recuits à plus basse température.

Enfin sur le plan industriel, il est important de noter que la vitesse de germination d'un composé est faible au voisinage de son palier de décomposition tandis que sa vitesse de croissance est grande. A plus basse température, une inversion de ces deux tendances est observée. Il est ainsi difficile d'éviter une sigmatisation importante de la structure biphasée au réchauffage sur produits industriels (lingots, pièces moulées, tôles fortes... ). Il faut en conséquence retenir une température de traitement de remise en solution suffisamment élevée (980 °C pour le Z 2 CND 23-4 Az, 1050°C pour le Z 2 CND 22-5 Az, 1 080 °C pour le Z 2 CND 25-7 Az). Par ailleurs, au refroidissement la lenteur de la germination à haute température et de croissance à basse température permettent d'éviter même par refroidissement à l'air pour certaines pièces moulées ou tôles fortes, une sigmatisation partielle des produits.

Dans le cas de maintiens de longue durée (> 1 00 h), d'autres composés intermétalliques que les phases sigma ou chi peuvent apparaître. Il en est ainsi des phases de Laves ou des phases R.

D'autres transformations interviennent entre 600 °C et la température ambiante pour cette famille d'aciers. Comme les aciers ferritiques dont la teneur en chrome est élevée, les aciers austéno-ferritiques peuvent présenter un phénomène de fragilisation à température inférieure à 600 °C. Celui-ci s'accompagne d'un durcissement important de la ferrite résultant pour partie de la formation de phase ’. Dans ce cas la phase ferritique est le siège de formations alternées de plages très enrichies ou appauvries en chrome. La teneur locale en chrome peut atteindre 80 % . Cette phase ’ peut se former suivant deux mécanismes différents:

En même temps que la formation de phase alpha', d'autres précipitations durcissantes peuvent se produire dans la ferrite. Il en est ainsi, lors du vieillissement de très longue durée, de précipitations de composés intermétalliques, de carbures de type M6C ou de nitrures du type Cr2N. Les nitrures apparaissent préférentiellement sur les dislocations au voisinage des inclusions ou aux joints de grains.

Lorsque l'alliage contient des additions de cuivre (supérieures à 1%) un durcissement complémentaire peut être obtenu par précipitation de phase epsilon, de structure austénitique, riche en cuivre, à partir d'une ferrite sursaturée en cuivre. Cette sursaturation provient d'une forte dépendance avec la température de la solubilité du cuivre dans la phase ferritique.

Sur le plan industriel, le durcissement de la phase ferritique s'accompagne d'une fragilisation de l'alliage. Les deux domaines de durcissement 700 - 950 °C (formation de phases intermédiaires) et 300-550 °C seront donc soigneusement évités.

Enfin pour le soudage, il est conseillé de ne pratiquer ni pré ni post-chauffage sur nuances austéno-ferritiques afin d'éviter toute transformation de la ferrite. Le seul traitement thermique autorisé après soudage est le traitement d'hypertrempe (1050 °C) permettant, même lors d'un soudage sans apport, l'obtention de joints soudés avec structure homogène, par l'abaissement de la teneur en ferrite en ZAT et métal fondu. La température d'hypertrempe sera adaptée à la chimie du métal déposé retenue. Cette température peut être supérieure à celle habituellement retenue pour le métal de base.

L’optimisation des paramètres de soudage - énergie et composition du métal d'apport - permet généralement de s'affranchir de tout traitement thermique après soudage.

On a coutume de distinguer trois classes d'aciers inoxydables qui durcissent par précipitation:

Ils sont connus sous la dénomination d'aciers «maraging» pour lesquels le durcissement se développe par «précipitation» au sein de la structure martensitique, résultant d'une mise en solution à haute température suivi d'un refroidissement rapide jusqu'à la température ambiante.

Indépendamment de l'austénite résiduelle, les aciers peuvent contenir de la ferrite delta (quelques %) en équilibre à la température ambiante avec la martensite. On trouve dans cette famille les aciers Z 6 CNU 17-06, EZ 4 CNDA 13-08, EZ 2 CNDAT 12-09 etc.

Pour ces aciers, le durcissement de la structure austénitique hypertrempée à partir d'une mise en solution à haute température suivie d'un refroidissement jusqu'à la température ambiante est provoqué par un traitement de désursaturation. Ces aciers ne contiennent pas de ferrite delta. Ce sont les aciers Z 5 NCDT 25-1 5, Z 10 CNP 17-10.

Ces aciers peuvent contenir des quantités non négligeables de ferrite delta (jusqu'à 20 %) en équilibre avec l'austénite à la température de mise en solution. Les trois aciers de cette famille ayant connu un développement important sont les Z 7 CNA 17-7, Z 7 CNDA 15-7 et Z 12 CND Az 15-4.

Après mise en solution à haute température (>1000°C), ces aciers, après retour à la température ambiante, présentent une structure quasi austénitique (gamma), mais métastable. Ils sont susceptibles d'être travaillés dans de bonnes conditions (formage, usinage ... ).

Une mise en solution à plus basse température (<1000 °C) confère, en revanche, une structure majoritairement martensitique (alpha).

Un traitement de sous-refroidissement ou un traitement de «déstabilisation» de l'austénite restitue la structure à prédominance martensitique (alpha) et permet un durcissement par précipitation comme dans le cas des véritables «maraging».

Quant au mécanisme lui-même, il se manifeste, comme dans le cas des alliages binaires Al-Cu plus familiers, mais d'une façon plus complexe par la création de phases secondaires au sein de la solution solide sursaturée qui occasionnent des tensions et le durcissement des cristaux métalliques.

Interviennent alors un seul élément ou plusieurs éléments en combinaison dans la réaction de durcissement. Ce sont, en général, l'aluminium, le titane, le cuivre et parfois le molybdène.

Le durcissement maximal a lieu à la fin du stade de pré-précipitations («aging»), domaine de précipitations cohérentes avant l'apparition de nodules précipités («overaging»), domaine de précipitations incohérentes.

Le but des traitements thermochimiques est généralement de l'augmenter le comportement en frottement, fatigue des pièces mécaniques. Bien souvent ces gains sont réalisés au détriment des propriétés d'anticorrosion. Il faut en effet se souvenir que pour beaucoup de spécialistes des aciers inoxydables les «milieux» utilisés pour la cémentation et/ou la nitruration correspondent à des milieux réputés corrosifs (risques de formation d'eutectiques CrC à 1045 °C pour des alliages à 20% de Ni dans les atmosphères carburantes, mise en poudre du métal – «métal dusting»- sur des bases fer-nickel en présence de CO ... [117]). Il faut donc être prudent dans la mise en oeuvre des traitements et être en mesure d'apprécier si le compromis usure-résistance à la corrosion réalisé par un traitement thermochimique correspond aux attentes de l’utilisation de la pièce. Ceci étant dit, il convient de préciser que de nombreuses pièces mécaniques en aciers inoxydables cémentés ou nitrurés sont utilisées dans des ensembles mécaniques des industries aéronautiques, de l'agro-alimentaire et de la chimie ou dans des outillages de mise en forme (moulage plastique, forgeage...).

Par ailleurs, la perte des caractéristiques de résistance à la corrosion par traitement thermochimique n'est pas une obligation et il existe actuellement des traitements particuliers qui peuvent concilier maintien de la résistance à la corrosion et hautes propriétés mécaniques des surfaces.

Du point de vue de la mise en oeuvre des traitements thermochimiques, les aciers inoxydables peuvent conduire à des difficultés qui sont liées au caractère d'inoxydabilité. En effet cette caractéristique est conférée par l'existence en surface de l'acier d'une couche d'oxyde protectrice. Cette couche peut, dans certains cas, constituer un obstacle à la pénétration de l'élément diffusant. De ce fait, certains milieux seront plus adaptés que d'autres aux traitements thermochimiques de ces nuances. Dans ce sens, les milieux basse pression et plasma sont souvent privilégiés par le fait que la faible pression utilisée est favorable à l'élimination des oxydes. L’apport du plasma constitue souvent une aide supplémentaire par sa grande réactivité et par l'effet mécanique (sputtering ou bombardement ionique) qu'il peut provoquer. Dans le cas des traitements gazeux, une préparation de la surface est souvent nécessaire (surtout pour ceux effectués à basses températures) soit avant traitement, soit au cours du traitement en réalisant une phase d'activation de la surface.

Certains procédés consistent à réduire ou à éliminer la couche passivante d'oxydes complexes par l'action de gaz corrosifs à base de chlore ou de fluor alors que d'autres utilisent des phases successives d'oxydation et de réduction. Les milieux liquides de type bains de sels sont généralement suffisamment agressifs pour permettre un traitement direct sans préparation particulière.

Pour décrire les traitements thermochimiques d'apport de carbone cémentation ou d'azote (nitruration) ou de ces deux éléments: carbonitruration (si l'on recherche une structure martensitique obtenue par trempe) ou nitrocarburation (durcissement in situ), l'image simple décrite avec les diagrammes fer-carbone et fer-azote ne convient plus, compte tenu de la complexité des compositions et des structures des alliages concernés.

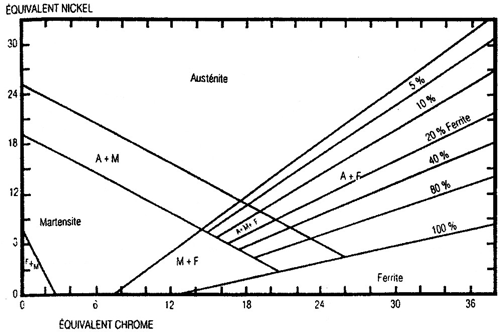

Une représentation pratique mais évidemment très approximative peut être fournie par un diagramme de type SCHAEFFLER - plus généralement utilisé par les fondeurs et les soudeurs (voir figure 1.15 [136]). Cette approche permet de situer la structure des nuances en fonction de la composition chimique et également de mesurer grossièrement l'influence d'un apport de carbone, d'azote ou de ces deux éléments, dont les propriétés gammagènes sont bien connues, et ainsi de situer les caractéristiques structurales des couches. A titre d'exemple, on peut voir qu'il est possible de diminuer très facilement la teneur en ferrite d'un acier austénitique par traitement de cémentation.

|

| Figure 1.15. Diagramme Schaeffler

[36] avec: Equivalent nickel %Ni + %Co + 0,5%Mn + 30%C + 0,3%Cu + 25%N Equivalent chrome %Cr + 2,0%Si + 1,5%Mo + 5,5%Al + 1,75%Nb + 1,5%Ti + 0,75%W |

Ce diagramme est toutefois très insuffisant dans sa représentation car il correspond à un type unique de refroidissement rapide (après fusion) et d'autre part parce qu'il ne tient pas compte d'un certain nombre d'événements importants qui peuvent intervenir sur la structure des alliages. Sans être exhaustif, on peut en citer quatre.

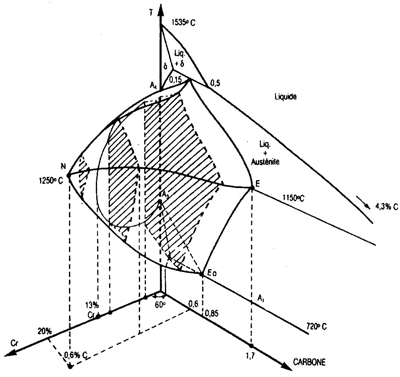

|

| Figure 1.16. Diagramme ternaire

Fe-Cr-C à trois dimensions (schématique) [36] |

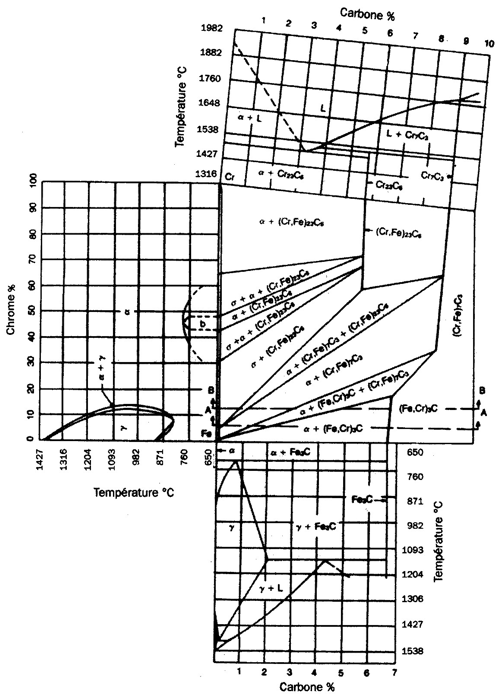

|

| Figure 1.17. Diagramme Fe-C-Cr avec

coupe isotherme à 700°C [74] |

D'une façon générale, du point de vue de la résistance à la corrosion, la précipitation de nitrures ou de carbures au cours des traitements est quasiment toujours néfaste.

Comme on le voit la mise en oeuvre de ces traitements nécessite la prise en compte de nombreux facteurs qui vont conditionner les propriétés des pièces traitées.

Le but de ces traitements est de durcir la surface en vue de résister à l'usure, ils sont souvent appliqués aux aciers martensitiques. L’apport de carbone peut être conduit selon deux philosophies principales.

Le but est alors d'augmenter superficiellement la teneur en carbone afin d'obtenir une martensite plus riche en carbone et donc plus dure après trempe. C'est un cas qui se rapproche de ce qui est réalisé habituellement sur les aciers de construction. On transforme ainsi superficielle- ment un acier de nuance X20Crl3 en X40Crl3 ou X60Cr13 avec modification des propriétés de surface en conséquence, tant du point de vue corrosion que de celui de la dureté et de la résistance. Parmi les nuances qui subissent souvent ce type de traitement, on peut citer les AISI 440 A et B que l'on peut localement amener à la nuance AISI 440 C, les aciers ferrito-martensitiques à 13 % de chrome et les nuances martensitiques au nickel telles les X 15CrNi 16-2 et X6CrNiMo 17-4-1. A signaler également que certains producteurs d'acier ont développé des nuances spéciales pour ce type de traitement qui conservent des propriétés de résistance à la corrosion remarquables. On peut citer à titre d'exemple la nuance de CARPENTER Pyrowear 675 Stainiess [86] qui permet d'obtenir à partir d'une composition à bas carbone avec 13 % de chrome, 5,5 % de cobalt, 2 % de Nickel, des couches cémentées de dureté élevée (60 HRC) s'appuyant sur un cœur tenace avec une tenue à la corrosion analogue à celle d'une nuance 440 C. Elle est ainsi utilisée pour des engrenages ou des pièces comportant des zones de roulement.

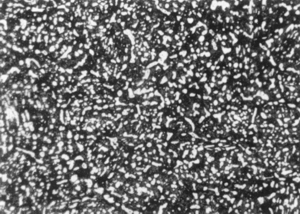

Dans ce cas on recherche surtout la production en surface de carbures fins globulaires non ramifiés afin d'obtenir des résistances très élevées à l'usure. Les traitements réalisés à des températures supérieures à 900 °C doivent être conduits de telle façon qu'ils permettent la réalisation de couches dans lesquelles les carbures présentent une répartition régulière sans formation de réseaux fragilisants. La figure 1.18 donne l'exemple d'une structure obtenue par surcarburation ionique (procédé SURDIFF) d'une nuance X30Cr 13. La couche surcarburée obtenue est constituée après trempe de martensite revenue riche en carbone et de carbures de type (Fe,Cr)23C6 et (Fe,Cr)7C3 de forme globulaire de quelques micromètres de diamètre ou en bâtonnet de 2 à 6 micromètres de longueur. Les teneurs superficielles en carbone peuvent être très élevées puisqu'elles peuvent varier de 1,6 à plus de 3 % suivant les paramètres de cémentation. Le niveau de dureté atteint avec cette nuance est de 62-63 HRC [241].

|

| Figure 1.18. Structure d'une couche

sourcarburée d'un acier X30Cr13 [75]. |

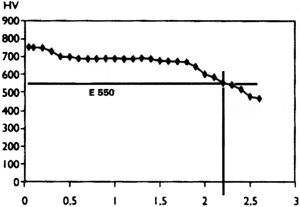

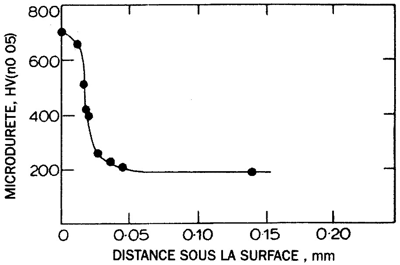

La plupart des nuances martensitiques définies au paragraphe précédent sont susceptibles de subir des surcarburations. La figure 1.19 montre le profil de dureté obtenu dans le cas d'une surcarburation d'une piste de roulement de nuance X15Cr 17-2. Ce traitement a également été appliqué avec succès à des nuances austénitiques avec production de carbures et de dureté élevée en surface (voir figure 1.20) [90].

|

|

| Figure 1.19. Profil de dureté obtenu

après surcarburation d'une piste de roulement en X15CrNi17-2[75] |

Figure 1.20. Profil de microdureté

d'un acier X10CrNiS18-09 surcarburé par plasma et trempé revenu [75] |

Tant en cémentation qu'en surcarburation, les épaisseurs que l'on peut réaliser sont couramment de l'ordre du millimètre mais peuvent atteindre plusieurs millimètres si cela s'avère nécessaire au niveau des conditions de fonctionnement de la pièce.

La nitruration à haute température a été proposée en 1994 par l'université de BOCHUM [76]. Le principe de ce traitement est proche de celui de la cémentation. Il consiste à enrichir la surface des aciers en azote puis à pratiquer une trempe. Selon les nuances d'acier utilisées (principalement les nuances martensitiques et austénitiques) et les conditions opératoires, il est possible de produire soit des couches martensitiques de dureté proche de 700 HV (avec présence de contraintes de compression) qui peuvent être utilisées pour les roulements, les outillages..., soit des couches austénitiques à haute résistance, tenaces, qui se comportent particulièrement bien vis-à-vis des sollicitations d'érosion et de cavitation. La résistance à la corrosion serait, avec ce procédé, supérieure à celle obtenue par cémentation.

Les traitements ont été réalisés par les auteurs dans des atmosphères gazeuses avec des pressions partielles comprises entre 0,1 et 3 bar et les épaisseurs des couches obtenues allaient jusqu'à 2,4 mm pour des temps de traitement de 24 heures. Il va de soi que ces traitements peu- vent être également facilement réalisés en milieu plasma.

Ces traitements englobent une vaste famille qui comporte de nombreuses variantes [250] (nitrocarburation, sulfonitruration ... ) et de nombreux procédés qui ont pour caractéristique de produire des couches de très haute dureté, par formation in situ en cours du traitement de nitrures très fins ou de solutions solides qui constituent des obstacles aux déplacements des dislocations. Le durcissement ne nécessite donc aucun traitement complémentaire. Pour ces traitements, la composition chimique de l'acier détermine la possibilité de durcissement et, en particulier la teneur en chrome qui, lorsqu'elle dépasse 5 %, conduit à des duretés supérieures à 1000 HV. Dans ces conditions, la quasi-totalité des aciers inoxydables est susceptible de subir ce type de traitement avec production d'une couche de grande dureté. Ces traitements sont généralement réalisés à des températures inférieures à 600°C et les épaisseurs de traitements sont comprises entre quelques centièmes.

Ici les structures obtenues sont assez proches de celles que l'on constate sur les aciers de construction de structure équivalente. La formation de nitrures de chrome en cours de traitement a un effet défavorable sur la tenue à la corrosion qui cependant reste avec certaines nuances acceptable. De nombreuses pièces en X6CrNiCu 17-4 (17 - 4 PH), X5CrNiCu 15-5 (15-5 PH), X15CrNi 17-2... nitrurées sont actuellement utilisées avec succès dans les industries aéronautiques et spatiales. Par ailleurs les aciers martensitiques type X20 à X40Cr13 et également certaines nuances à durcissement par précipitation sont couramment nitrurées en mécanique générale et dans les industries chimiques et alimentaires. On trouve également des applications de sulfocarburation (procédé SULFIONIC) dans les outillages de verrerie.

Pour l'ensemble de ces nuances, il faut prendre garde aux conditions de traitement du revenu ou du durcissement qui doivent être conduits à des températures supérieures à celles de la nitruration.

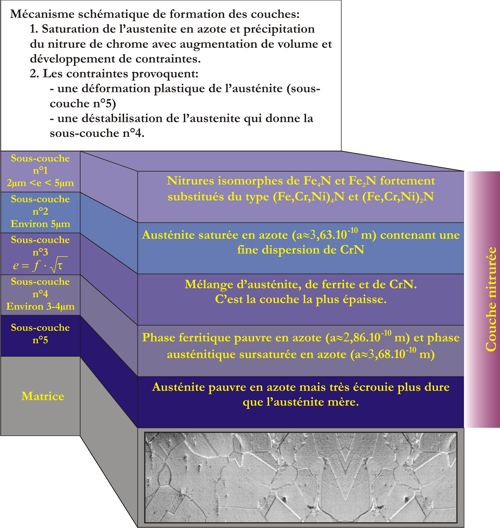

D'un point de vue métallurgique, lorsque l'on nitrure des aciers austénitiques à des températures inférieures à 600°C, on obtient des couches de structure complexe caractérisées par l'apparition de ferrite ainsi que l'ont montré des travaux réalisés à l'Ecole des Mines de Nancy et par la précipitation de nitrure de chrome. La figure 1.21 illustre la structure et les mécanismes de formation de la couche nitrurée d'un acier de la famille des 18-10 traité à 550 °C.

Même si la nitruration d'aciers austénitiques est largement utilisée industriellement, car elle permet de conférer des propriétés de frottement et de résistance à l'usure à des nuances qui en sont particulièrement dépourvues, il faut savoir qu'elle conduit toujours à une chute de la résistance à la corrosion.

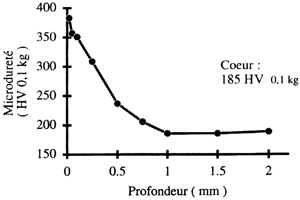

En étudiant les structures des couches nitrurées d'aciers austénitiques, Z.L. ZHANG et T. BELL [241] ont constaté que parmi les couches décrites au paragraphe précédent (cf. figure 1.21), la zone correspondant à une austénite sursaturée en azote présentait une bonne résistance à la corrosion tout en ayant une dureté intéressante (voir figure 1.22). A partir de ces constats, les auteurs ont précisé les conditions opératoires qui conduisent à l'obtention de couches sans aucune précipitation de nitrures de chrome, en particulier de basses températures de traitement et des milieux de traitement thermochimique faiblement actifs. Sur cette base plusieurs procédés industriels ont été développés dont le HARDINOX [142] qui utilise un milieu plasma et pour lequel nous indiquons ci-après quelques résultats.

|

| Figure 1.21. Structure et mécanisme

de formation de la couche nitrurée d’un acier austénitique du type

18-10 à des températures inférieures à 590°C. |

|

| Figure 1.22. Profil de dureté obtenu

sur un acier AISI 316 par un traitement sans précipitation de nitrure

de chrome. Nitruration à 400°C pendant 60 heures [9] |

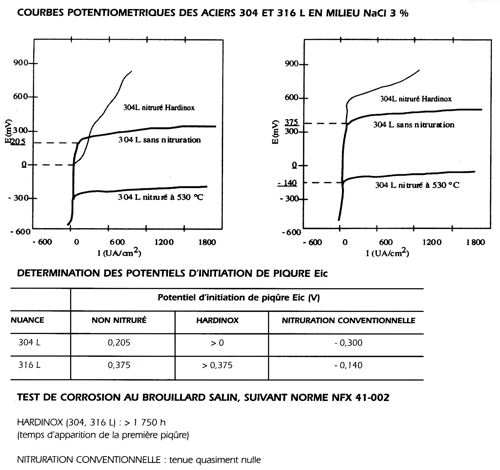

Les basses températures de traitements et les impératifs liés à la résistance à la corrosion limitent l'épaisseur des couches que l'on peut réaliser industriellement à quelques dizaines de micromètres. La figure 1.23 compare, dans le cas des nuances AISI 304 L et 316 L, les résistances à la corrosion des nuances non traitées avec celles de nitrurations classiques telles que décrites au paragraphe précédent et avec celles obtenues par le procédé (sans précipitation de nitrure de chrome) HARDINOX. L’étude de ces différents résultats montre que la résistance à la corrosion n'est pas affectée, voire même légèrement améliorée.

|

| Figure 1.23. Comparaison des

propriétés de corrosion de plusieurs types de nitruration avec divers

essais [66]. |

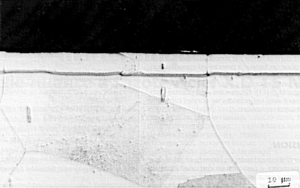

La figure 1.24 illustre l'aspect des structures obtenues avec ces traitements.

|

|

| Figure 1.24. Structure d'un acier

AISI 316L après traitement HARDINOX et comparaison avec la structure de

la meme nuance nitrurée à une température comprise entre 500 et 600°

[66]: |

|

| a) couche enrichie en azote sans précipitation de nitrure de chrome (procédé HARDINOX), nuance AISI 316 | b) couche obtenue par nitruration classique à 550°C avec précipitation de nitrure de chrome. |

Des essais de frottement menés au CETIM sur ce type de structure ont montré que le coefficient de frottement est peu modifié par le traitement et que la résistance au grippage est, en revanche, notablement améliorée.

D'autres éléments que l'azote peuvent produire ce type de couche sursaturée présentant une bonne résistance à la corrosion et une dureté élevée après traitement: le carbone notamment a été particulièrement étudié.

Les premières publications faisant état de traitement par cet élément en milieu plasma sont dues à des chercheurs anglais qui ont montré l'intérêt de ces traitements et indiqué que la structure des couches obtenues dans le cas des aciers austénitiques était une austénite sursaturée en carbone et fortement contrainte. Ces auteurs ont également réalisé des traitements avec plusieurs interstitiels. Les propriétés d'usure et de corrosion obtenues sont assez semblables à celles réalisées avec de l'azote seul. Les duretés superficielles des couches sont supérieures à 800 HV. En outre, les cinétiques de diffusion sont meilleures qu'avec l'azote.

La difficulté de ces traitements provient du fait qu'ils doivent être effectués à des températures souvent inférieures à 400°C et, dans ces conditions, peu de milieux sont suffisamment actif pour vaincre la couche protectrice naturelle des aciers inoxydables, tout en étant contrôlables.

Outre les milieux plasmas déjà évoqués, il existe un procédé en phase gazeuse dont la mise en oeuvre est tenue confidentielle et qui est industrialisé sous le nom de KOLSTERISATION ou procédé HARDIFF [66], depuis 1985. Les duretés obtenues en surface sont de 1000 à 1200 HV 0,05. Deux épaisseurs de traitement sont commercialisées 22 µm et 33 µm avec de nombreuses applications dans les pompes, vannes, raccords, instruments chirurgicaux, la boulonnerie, l'agro-alimentaire. Les aciers traités par ce procédé sont principalement les austénitiques et les austéno-ferritiques.

Les traitements de diffusion d'interstitiels à basse température ont également été appliqués aux aciers martensitiques et à durcissement par précipitation. On forme alors des couches sursaturées en azote et ou carbone mais aussi des précipités. Il faut en effet se souvenir que la solubilité des interstitiels dans l'austénite est très supérieure à ce qu'elle est dans la ferrite; la teneur en austénite résiduelle sera donc un facteur à prendre en considération. Par exemple, l'addition de carbone conduit avec certaines nuances à la production de carbures de type M.23C6 et parfois de type M3C [79]. Néanmoins il est possible d'obtenir également avec ces nuances de bonnes caractéristiques de tenue en corrosion.

Les traitements thermochimiques permettent de réaliser des enrichissements superficiels en carbone, azote ou autres éléments interstitiels. Appliqués aux aciers inoxydables, ils offrent de larges possibilités pour faire varier les structures: depuis l'austénitisation d'aciers austéno-ferritiques en surface pour améliorer certaines propriétés magnétiques par exemple jusqu'aux durcissements superficiels (par enrichissement en interstitiels des martensites, par précipitations in-situ, ou par formation de solutions solides). Actuellement c'est surtout la recherche de propriétés d'antigrippage, de frottement et d'usure qui a connu les plus grands développements. Dans ce domaine les choix de solutions dépendent du compromis entre les niveaux de contraintes appliquées, l'épaisseur de traitement souhaitée, la dureté requise et l'exigence du milieu corrosif. Pour ce dernier aspect certains traitements thermochimiques sont maintenant capables de maintenir voire d'améliorer les propriétés du matériau de base.

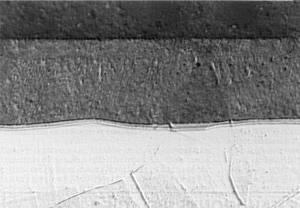

Les aciers inoxydables sont des matériaux d'élection pour l'industrie agro-alimentaire. La fiabilité des installations agro-alimentaires dépend pour une bonne part du choix des aciers inoxydables utilisés et des conditions de fabrication des matériels. Dans le tableau 1.3. sont présentes les principaux nuances des aciers inoxydables utilisables dans l'industrie agro-alimentaire.

| Tableau 1.3. Les aciers inoxydables

utilisables dans le industrie agro-alimentaire, d’apres [81]. |

|

La métallurgie des poudres existe depuis environ 75 ans. Elle n'a jamais connu l'essor qu'on prévoyait, en grande partie pour des raisons d'uniformité des produits. Elle a cependant donné de bons résultats dans des créneaux où ce problème est moins critique en raison d'une très forte valeur ajoutée, en particulier dans l'usinage, où elle permet de combiner, à un degré élevé, dureté et ténacité. Elle a un avantage très concurrentiel lorsque des pièces, en particulier si elles sont très petites, doivent être produites à des dimensions de formes nettes, parce que la dureté en question rendrait l'usinage prohibitif. Les applications de la métallurgie des poudres sont nombreuses et variées, parfois sans relation apparente, et leur nombre croît rapidement.

La métallurgie des poudres offre à l'industrie manufacturière une solution économique pour la conception et la fabrication de pièces en acier inoxydable. La métallurgie des poudres élimine les pertes coûteuses de matériau, les nombreuses opérations d'usinage et permet le design de formes complexes.

Après plusieurs années de recherches et de travaux en fabrication, maintenant il est possible de fabriquées des pièces en acier inoxydable par la métallurgie des poudres et dont la résistance à la corrosion se rapproche de celle de l'acier inoxydable brut ou coulé et ce, à un prix nettement inférieur.

Les aciers inoxydables pour la métallurgie des poudres sont disponibles dans une large gamme de variétés, telles que le 410, le 430, le 304, le 316 et le 100.

Exemple d’application:

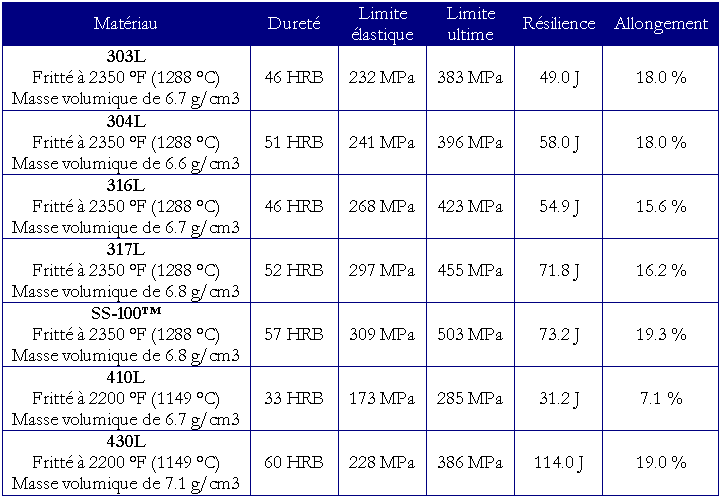

Les propriétés des aciers inoxydables ont donné dans le tableau 1.4.

| Tableau 1.4. Les propriétés des aciers inoxydables. |

|

| | Accueil | Soummaire | Introduction | Chapitre 1 | Chapitre 2 | Chapitre 3 | Chapitre 4 | Chapitre 5 | Chapitre 6 | Bibliographie | |