|

|

|

CHAPITRE 4

|

|||||||||||||||||||||||||

|

|

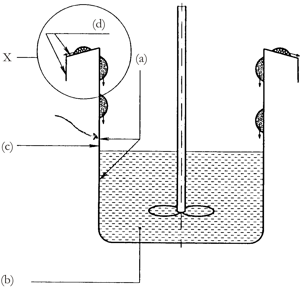

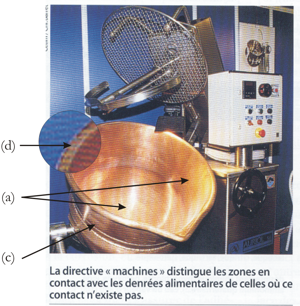

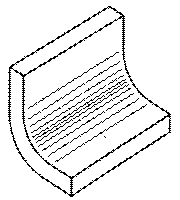

| (a) Zone

alimentaire: Le produit déposé peut retourner dans le flux principal du

produit alimentaire (d) Zone d’éclabousssures: Le produit déposé ne retournera pas dans le produit à traiter (c) Zone extérieur non alimentaire. |

(a) Zone

alimentaire (b) Produit alimentaire (c) Zone non alimentaire (d) Zone d'éclabussures |

| Figure 4.1. Définition des zones d'équipement | |

Dans le tableau 4.1 sont données les prescriptions pour le domaine d’application en fonction des les trois zones mentionnées

L'encrassement commence par l'adhésion des souillures. Celle-ci dépend bien sûr du produit lui-même (les protéines s'adsorbent rapidement sur les surfaces en acier inoxydable), mais aussi de l'état de surface (une surface rugueuse favorise l'adhésion) et des conditions d'écoulement.

Les conséquences de l'encrassement peuvent se situer à différents niveaux:

De plus en plus souvent maintenant, le nettoyage est automatisé, inclus dans le cycle d'utilisation.

Ceci permet, entre autre, de travailler

à des températures plus

élevées. Il faut cependant faire attention de rester à une température

inférieure à celle d'exploitation pour ne pas recuire les souillures.

Dans le cas d'une souillure fraîche, un simple rinçage à l'eau sous pression peut permettre d'en éliminer une grande partie. On peut procéder ensuite à un nettoyage un peu plus puissant à l'aide de produits caustiques ou acides selon le type de souillure [7].

La désinfection est conseillée dans les industries de l'agroalimentaire. Elle se fait après un nettoyage sous pression et permet de réduire le nombre de micro-organismes à un taux acceptable. Elle doit être suivie d'un rinçage abondant. Les désinfectants doivent être choisis sur une liste autorisée (décrêt no 73138 du 12/2/73 complété par l'arrêté du 25/9/85), (tableau 4.2).

Dans les cas les plus stricts d'hygiène, on pourra faire une stérilisation afin de détruire tout micro-organisme subsistant. La méthode la plus utilisée est la chaleur.

Il faudra également prendre quelques précautions:

Il faudra proscrire ou du moins éviter:

Seule l'eau potable est autorisée lors des opérations de rinçage des matériels pour l'agro-alimentaire. cependant, l'eau peut présenter une certaine agressivité vis à vis des aciers inoxydables, en particulier si elle contient une quantité importante de chlorures (ou d'halogénures) et si elle contient des oxydants tels que l'oxygène, les sels métalliques (cuivre et fer).

Le contrôle du nettoyage peut se faire à deux niveaux :

Si ces deux contrôles sont positifs, l'aliment sorti de l'usine sera de qualité irréprochable [7]. Dans le tableau 4.3. sont présenté les principaux risques de corrosion liés à l’opération de nettoyage [3].

L'encrassement ou l'adhésion des souillures est le résultat d'interactions physico-chimiques entre la surface et le milieu extérieur. Ces phénomènes sont directement liés à l'état de surface et à la nature chimique des matériaux. Par adsorption et liaisons chimiques des espèces entre elles, les surfaces anodisées (oxydes d'aluminium), nickelées (oxydes de nickel) ou revêtues de polymères présentent des affinités différentes avec le milieu extérieur (souillure organique, minérale, microbienne). Par adhésion mécanique, une surface rugueuse ou poreuse s'encrasse davantage et est plus difficile à nettoyer qu'une surface lisse. Par contre, une corrélation claire entre nettoyabilité et rugosité est toujours à démontrer. [1]

Différents documents recommandent ou imposent ainsi pour le matériel destiné à l'agroalimentaire des valeurs de rugosité. À titre d'exemple, les valeurs suivantes sont relevées:

Les procédés de préparation de surface ne sont pas indifférents. Le polissage mécanique donne des surfaces susceptibles de faciliter la rétention par la présence d'une succession de pics et éventuellement d'incrustations. Le polissage électrolytique tend à adoucir le microprofil de la surface et limite les rétentions. Le microbillage réalisé dans des conditions adaptées produit des surfaces aussi faciles à nettoyer que celles obtenues par électropolissage. D'autre part les surfaces microbillées sont intéressantes pour leurs propriétés d'antiadhérence vis-à-vis de certains produits comme le beurre (Annexe 4.1).

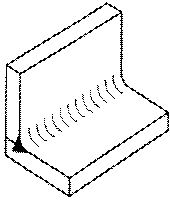

Au plan de la conception, le respect des grands principes définis sur l'amélioration des formes pour une meilleure tenue à la corrosion permet de satisfaire en général les exigences de nettoyabilité: absence de zone de rétention, formes douces, absence de discontinuité ... Exception: l'écoulement harmonieux des fluides, souvent imposé en tenue à la corrosion, est à remplacer, dans certaines zones non accessibles, par un écoulement légèrement turbulent qui évite l'encrassement La capacité à la vidange complète permet d'éviter les zones stagnantes où prolifèrent des micro-organismes et celles de rétention de produits de nettoyage. Une application extrême de ce principe impliquerait que dans une usine agroalimentaire aucune tuyauterie ne soit Horizontale. Les figures 4.2 et 4.3 donnent quelques prescriptions pour la conception des joints soudes et pour les angles internes.

|

|

|

|

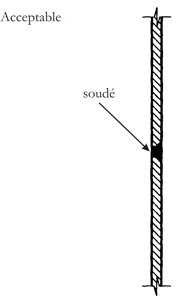

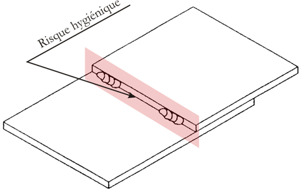

| Figure 4.2. Prescriptions pour les joints soudés | |

|

|

| Risque

hygiénique: Acceptable seulement si la soudure est polie et si la

surfaces ne présente pas de fissure |

Acceptable |

|

|

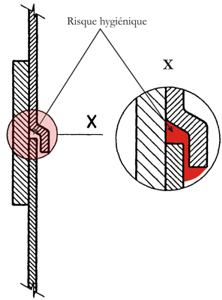

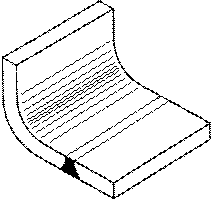

| Risque

hygiénique |

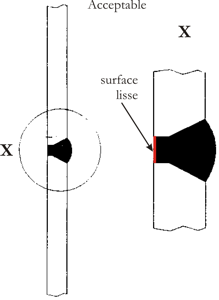

Acceptable:

a) Rmin = 3mm; b) Surface lisse. L'aptitude au nettoyage s'améliore

jusqu'à R = 20mm |

| Figure 4.3. Prescriptions pour les angles internes. | |

Les techniques mises en œuvre doivent être en conformité avec les nouvelles exigences de la législation internationale sur la santé et la protection de l'environnement, notamment des composés organo-volatils (COV) et autres solvants de type CFC ou HCFC, bien connus par les traiteurs de surface.

Ces nouvelles contraintes font que les secteurs industriels du nettoyage et autres centres de compétences sont les plus actifs pour proposer des technologies alternatives aux procédés chimiques à base de solvants chlorés, traditionnellement utilisés au cours de ces opérations.

En préparation de surface de type nettoyage et dégraissage, les tendances actuelles sont à l'utilisation de solvants écologiquement convenables employés avec des machines fonctionnant en circuit fermé, et disposant de systèmes de filtration et de traitement des bains. Mais le renforcement toujours plus important des contraintes réglementaires est tel que l'industrie de la préparation des surfaces est demandeur de technologies nouvelles pour préparer le futur. Les fournisseurs, quant à eux, proposent différents procédés basés sur des principes divers:

Ce procédé est développé actuellement par le CEA. Les applications potentielles restent relativement méconnues car les études sont de nature confidentielle. Peu d'informations sont disponibles. Le procédé semble toutefois nécessiter plusieurs années complémentaires de développement pour espérer intéresser massivement l'industrie des traitements de surface. Seules les applications de décapage sont aujourd'hui susceptibles d'être intéressées par la technique. Des tests sur les opérations de nettoyage fin des surfaces sont actuellement en cours.

Le principe est basé sur la projection de particules plastiques ou d'amidon de blé par air comprimé. Ce procédé est principalement utilisé actuellement par l'industrie aéronautique pour le décapage de surfaces fines en aluminium, en remplacement des décapages par produits chimiques à base de chlorure de méthylène et de phénol, qui contiennent un fort taux de composants organo-volatils (COV). Les applications essentielles concernent le décapage des peintures des avions qui sont entièrement refaits à neuf tous les six ans. La composante exclusivement mécanique de cette technique lui empêche de postuler sur des applications de nettoyage avant traitement de surface.

Le procédé consiste à utiliser un jet fluide d'eau déminéralisée comme outil de travail pour des applications distinctes: désoxydation, décapage, nettoyage, préparation des surfaces et découpage.

Cette technique s'avère intéressante car elle n'affecte pas la tenue mécanique des pièces traitées. D'autre part, les différents essais réalisés ont montré que l'on pouvait préparer des surfaces en garantissant l'adhérence des revêtements à l'identique des méthodes conventionnelles. De nombreux essais sont encore nécessaires pour valider cette technique avec la plupart des revêtements industriels de la mécanique.

Les avantages du procédé jet d'eau sont:

Les inconvénients du procédé jet d'eau sont:

Bien que le durcissement des législations européennes en environnement tende à faire disparaître dans un futur proche les technologies utilisant des produits intrinsèquement dangereux pour l'environnement (destruction de la couche d'ozone, effet de serre, pluies acides), les fournisseurs de produits et fabricants de matériels font des efforts considérables pour développer des matériels travaillant sans rejets ou des solvants désignés comme solvants 'verts'. Rappelons brièvement pourquoi les solvants chlorés ont été rendus si indispensables aux traiteurs de surface. C'est dans les années 50 que le trichloréthylène, le perchloréthylène, le chlorure de méthylène et le trichloroéthane 1 1 1 ont vu un développement spectaculaire grâce à leur excellent pouvoir nettoyant. Le principal avantage des solvants chlorés réside dans la sécurité du produit du point de vue transport et stockage. En effet, la présence de chlore, si elle augmente la toxicité du produit, le rend ininflammable. Ils ont donc remplacé les produits à point d'éclair pouvant poser quelques problèmes de sécurité chez les industriels. De plus, la faible tension superficielle des solvants chlorés permet une infiltration facile dans les moindres recoins des pièces à dégraisser qui procure une excellente efficacité de nettoyage des pièces complexes ou petites. Enfin les solvants chlorés présentent des avantages économique:

Actuellement, les fournisseurs de produits de dégraissage livrent une rude bataille sur l'utilisation des solvants non confinés et sur le respect d'application d'une phase de risque d'inflammabilité pour les produits dont le point éclair est évolutif (diminution du point éclair dès évaporation de certains composants du mélange solvant). Les fournisseurs de produits chimiques ont développé des solvants dégraissants à évaporation rapide destinés au remplacement des solvants chlorés, pour les opérations de dégraissage à froid. Les propriétés annoncées sont intéressantes mais des contraintes d'utilisation importantes persistent comme, par exemple, de ne pas utiliser le produit en pulvérisation par spray, ou bien prévoir une ventilation pour l'utilisation du produit en local fermé.

On voit aussi apparaître du côté des fabricants d'installations des machines fonctionnant dans un environnement étanche où les produits de dégraissage sont recyclés en continu afin de prolonger l'utilisation des solvants chlorés classiques. Le traitement des vapeurs se fait sur batteries froides mais ne limite pas totalement les émissions de vapeurs aussi bien au poste de travail qu'à l'extérieur

On voit donc ici que ce créneau de procédés de dégraissage, bien que malmené par le renforcement des législations environnementales, est en pleine mutation de survie. Les solutions proposées continuent de présenter plusieurs inconvénients. Toutefois, elles se classent dans la catégorie des technologies nouvelles dont l'implantation sera facilitée par l'historique du marché des solvants chlorés, omniprésents chez les traiteurs de surface, mais dont le degré d'innovation et le potentiel d'évolution restera limité dans le temps. Les fabricants de produits chimiques permettront à ce type de produits d'être encore présents pour de longues années dans les ateliers de traitement de surface.

Les procédés de nettoyage par laser permettent d'éliminer totalement ou de façon sélective les pollutions, graisses ou peintures recouvrant différents matériaux sans endommager le substrat, en concentrant sur la pièce à traiter un faisceau généré par un laser pulsé.

Principe

L’irradiation du matériau par un laser pulsé conduit à la vaporisation très rapide de là couche superficielle du polluant. Les vapeurs générées se mélangent au gaz ambiant ce qui favorise la création d'un plasma ionisant. La détente de ce plasma crée une onde de choc qui se propage dans l'air. De la même façon, une onde de pression se propage dans le matériau. La réflexion de cette onde de pression permet de décoller vaporiser, ou décomposer le revêtement à éliminer. Les effets thermiques restent par contre très limités.

Le gros avantage de cette technique qui vient de l'agro-alimentaire et de la phyto-industrie réside dans le fait que c'est un procédé sec et totalement sélectif vis-à-vis des matières éliminées.

PrincipeA l'état supercritique, c'est à dire au-delà d'une certaine température et d'une certaine pression (ex pour le C02: 31°C, 73 bar), un gaz se trouve sous une forme intermédiaire, entre gaz et liquide. Il est dense comme un liquide, ce qui le rend très efficace pour solubiliser les, matières organiques mais il est très peu visqueux On peut donc s'en servir à la place des solvants chlorés pour extraire les produits organiques d'un matériau. L’intérêt est double. Une fois le composé solubilisé, il suffit de détendre la pression du fluide pour récupérer le produit organique parfaitement pur D'autre part, le fluide supercritique ne génère aucun résidu gazeux ou liquide.

Cette technique est utilisée depuis longtemps pour le nettoyage des circuits imprimés et l'expérience montre qu'elle permet d'obtenir des surfaces parfaitement dégraissées. Le nettoyage au plasma est actuellement inégalé pour éliminer totalement les matières grasses d'une surface.

Principe

On travaille dans une enceinte sous vide, généralement entre 0, 1 et 2 mbar. Selon les matériaux à nettoyer, on introduit dans l'enceinte différents gaz ou mélanges de gaz qui sont ionisés pour former un plasma. Il se produit alors des oxydations, des réductions et autres transformations chimiques difficilement réalisables ou carrément impossibles ailleurs que dans le plasma. Toutes ces réactions chimiques aboutissent à une élimination complète, sous forme de produits volatils, des salissures organiques présentes à la surface des pièces. L’enceinte de traitement est alors alimentée en permanence en gaz frais pour éliminer les produits de réaction par extraction au moyen d'un circuit de pompage.

Utilisé dans l'industrie depuis les années 40, le nettoyage par ultrasons s'accompagne des progrès importants réalisés, à la fois, par les formulateurs de produits lessiviels ces dernières années et par les fabricants de systèmes à ultrasons. Ainsi les applications de ce procédé de nettoyage sont déjà fort diversifiées (mécanique, électromécanique, automobile, médical, électronique ...) et ne cessent de s'étendre aujourd'hui à d'autres secteurs (plastiques, verres organiques, décontamination nucléaire ...).

Principe

Le système se compose d'une cuve, généralement en acier inoxydable, sur laquelle on installe un transducteur ultrasonore activé par un générateur. Les pièces à traiter sont placées dans un panier ou sur un montage que l'on immerge dans la solution de nettoyage de la cuve. Sous l'effet du signal émis par le générateur le transducteur crée une onde ultrasonore qui se propage dans le liquide. Cette onde produit alors des variations successives de pression et de dépression. Lors des phases de dépression, de minuscules bulles apparaissent dans le liquide: c'est le phénomène de cavitation. Lors des phases de pression, les bulles implosent au contact des pièces immergées en restituant leur énergie créatrice. De plus, cette énergie mécanique accroît l'efficacité de l'action chimique de la solution de nettoyage à laquelle elle est associée.

On peut donc voir que le spectre des techniques en développement pour nettoyer des pièces avant revêtement ou traitement de surface est vaste. Toutes les techniques actuellement étudiées ne connaîtront pas le même salut, quant à leur intégration dans les ateliers de traitement de surface ou de traitement thermique. De nombreux facteurs d'ordre technique, mais également d'ordre économique, stratégique ou politique, entreront enjeu. Il est aujourd'hui difficile de dire quelles sont celles qui émergeront industriellement.

Le monde du traitement de surface et de la préparation des surfaces est engagé dans une mutation technologique qui s'organise autour de procédés propres. Ainsi, le challenge des industriels sera de choisir les bonnes technologies pour répondre aux problèmes techniques, économiques et environnementaux qui se posent.

Trois impératifs gouvernent l'entretien des aciers inoxydables en contact avec les denrées agroalimentaires:

| | Accueil | Soummaire | Introduction | Chapitre 1 | Chapitre 2 | Chapitre 3 | Chapitre 4 | Chapitre 5 | Chapitre 6 | Bibliographie | |