|

|

|

CHAPITRE 6

|

|||||||||||||||||||||||||||||||||||||||||||

|

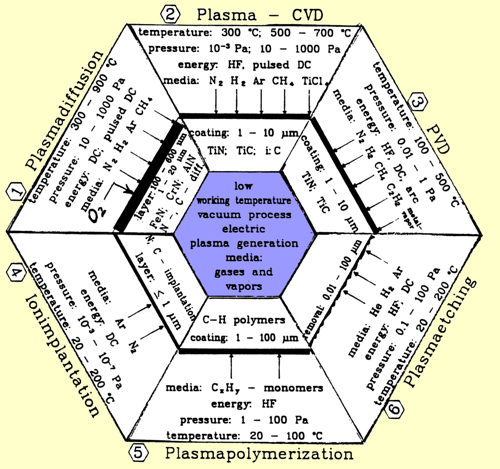

| Figure 6.1. Technologies de surface

assistées plasma divisées en six groupes |

Un problème particulier pour toutes les technologies de surface assistées plasma est leur sensibilité à la contamination de la surface. Le nettoyage et la préparation des pièces doivent être réalisés très soigneusement.

Pour un revêtement parfait, la surface doit être préparée et nettoyée parfaitement, parce que des procédés comme les PVD sont très sensibles à la préparation. Un tel nettoyage est fait dans un dispositif à part, optimisé pour que le nettoyage et le transfert des pièces de l'installation de nettoyage et celle du revêtement se faisant sans contamination.

Au début d'un traitement de surface assisté plasma, on fait un nettoyage fin et un décapage de la surface dans des conditions particulières (tension, pression, etc.).

La nitruration assistée plasma combinée avec des revêtements durs en pellicules minces dans la même installation est très intéressant pour beaucoup d'applications, mais difficile à conduire. La combinaison de nitruration assistée plasma avec un revêtement PVD a déjà été faite en installation séparées et les résultats de l'application ont été très intéressants et encourageants [15].

La plupart des métaux peuvent être revêtus par CVD. Le principe est basé sur la déposition d'un matériau solide d'une phase vapeur sur la surface d'un substrat (généralement chauffé) Comme résultat de réactions chimiques en phase gazeuse.

Avantages:

Les limites les plus importantes sont:

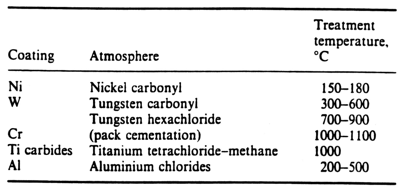

| Tableau 6.1. Revêtements habituels

par CVD [7] |

|

| Tableau 6.2. Exemples de dépôts

obtenus par CVD. |

|

Les revêtements CVD résistant à la corrosion sont utilisés dans diverses branches de l'industrie (par exemple: chromisation, aluminisation).

Les revêtements CVD peuvent être constitués d'une grande diversité de métaux, graphite, carbures, nitrures, borures, siliciures, silicates ou bien oxydes. Les limites sont imposées par la compatibilité du matériel déposé, du matériau du substrat et de l'atmosphère. Elles peuvent être éliminées en utilisant le CVD assisté plasma où les particules de revêtement sont partiellement ionisées et accélérées vers le substrat en présence d'une décharge luminescente.

En ce cas, les températures peuvent être plus basses (450°C) que dans les processus conventionnels.

En tout cas, à cause de sa faible vitesse de déposition, le CVD assisté plasma est limité en épaisseur à quelques µm et celui-ci sont généralement utilisé pour des applications en électronique.

Après dépôt, il peut apparaître des contraintes à l'interface revêtement-substrat durant le refroidissement: celles-ci peuvent être supprimées par la formation de couches intermédiaires ou bien en contrôlant la structure du revêtement. Les couches CVD amorphes ont été testées dans les laboratoires de recherches et on en attend l'amélioration des propriétés d'usure et de résistance à la corrosion.

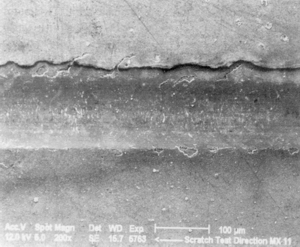

Une étude a été conduire en ce qui concerne la déposition de nitrure de titane sur l'acier inoxydable pour des applications en chirurgie. Nitrure de titane a été déposé à partir de un mélange gazeux de TiCl4, H2 et N2 à pression atmosphérique et à température de 1173 °K. Les résultats ont mis en évidence qu'à basses vitesses de flux linéaire, les dépôts obtenus sont minces, inhomogènes et ont une faible adhésion aux substrats. En contraste à élevé vitesse le revêtement les propriétés du revêtements sont amélioré (figure 6.2).

|

|

|

|

| Figure 6.2. Les photos (SEM) sur la

longueur de rayure a) la charge entre 13,5 et 18,5 N b) détail de photo (a) signalant un réseau de microfissures en trace de rayure c) photo de la trace de rayure autour de valeur critique de la charge L=24,7 N d) photo de rayure près de fin de la trace et pour a valeur de la charge supérieure que 58,5N |

|

Contrairement au CVD, les méthodes physiques (PVD) ne sont pas basés sur les réactions chimiques mais sur l'évaporation, la pulvérisation, etc... Durant l'évaporation, la pression est typiquement inférieure à 0,1 MPa, donnant un milieu assez propre. Le rapport d'augmentation du recouvrement peut être réglé par la source de température.

Pendant que la paroi est plus chaude que le substrat, le matériel de la couche condense de manière prédominante sur cette dernière. Le procédé est généralement utilisé à l'évaporation de l'aluminium et du titane sur les surfaces des aciers pour la protection contre la corrosion, l'épaisseur de la couche étant inférieure à 10 μm. Durant l'évaporation réactive, les atomes sont évaporés par le chauffage de la résistance ou par bombardement à faisceau cathodique (d'électrons) à des pressions comprises entre 10 et 100 MPa. Ces atomes entrent en réaction au-dessus de la surface de la couche chauffée à l'aide du gaz de réaction pour former des composants comme le sont les oxydes de métal et les nitrures. Le processus peut être activé en outre en activant la surface du substrat par décharge plasma.

Durant la pulvérisation, la surface du matériel de base est bombardée par des particules fortement énergétiques qui déplacent de la surface des atomes qui condensent ensuite sur la surface. Les couches formées sont uniformes, à porosité réduite. Dans le processus de réaction de la pulvérisation, le matériel du revêtement chargé négativement est bombardé par des ions de gaz inerte à charge positive, en général A2+. Les particules sont projetées depuis le matériau de revêtement et condensées sur le substrat.

L'avantage de cette méthode est qu'elle peut être réalisée à basse température. La densité de la couche et la dimension des particules sont contrôlables. On peut obtenir même l'orientation préférentielle des grains et la croissance équiaxiale: trous et surfaces en creux peuvent être revêtus et l'adhérence est bonne.

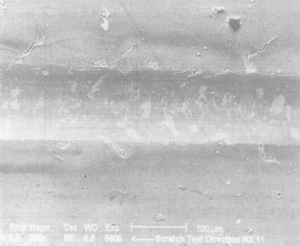

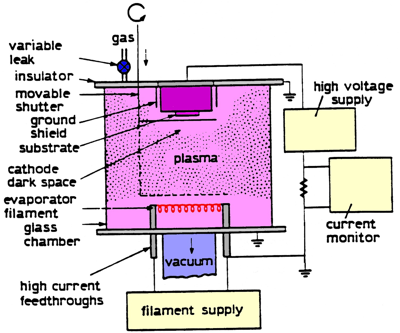

Le plaquage ionique a été breveté par BERGHAUS en 1938 et il a été utilisé durant 20 ans dans la production de revêtement à adhérence excellente et uniforme. Un appareil de plaquage ionique se trouve dans la figure 6.3.

|

| Figure 6.3. Schéma d'appareillage de

revêtement assisté plasma [7] |

L'éprouvette est placée dans une chambre vidée à <0, 1 MPa à vannes (soupapes) fermées.

Le système est rempli d'argon jusqu'à ce que la pression arrive à 1 - 10 MPa. La surface est nettoyée par pulvérisation, ensuite la température d'évaporation du filament est augmentée jusqu'à ce que le matériel de la couche commence à se vaporiser.

La vanne est ensuite ouvert et le matériau est déposé sur le substrat. Pour augmenter le rapport de déposition peut être utilisée une source de vaporisation à faisceau cathodique (d'électrons). A la différence de la galvanisation, le plaquage ionique n'offre pas la possibilité de l'émission d'hydrogène à la surface de l'acier.

La plupart des couches sont inférieures à 5 μm d'épaisseur et consistent en aluminium, cadmium, chrome, nickel, cuivre, étain, argent ou or et/ou les oxydes, les nitrures et les carbures de ceux-ci.

Bien que le plaquage ionique ait un succès commercial, le nombre des applications est limité.

En plusieurs situations, les couches de cadmium sont appliquées pour la protection contre la corrosion bien que, à cause de la toxicité, on essaie de les remplacer. Parfois, une couche intermédiaire de TiAl3 se forme durant le plaquage ionique du Ti avec Al et celle-ci possède des propriétés anticorrosives et une bonne résistance à l'abrasion.

Le plaquage ionique réactif est une combinaison du plaquage ionique et de l'évaporation réactive activée. Le matériau de revêtement peut être un métal ou bien un alliage. Les atomes évaporés sont ionisés dans une zone de plasma et accélérés à la surface du substrat à charge négative, en réalisant une bonne adhésion.

Des exemples de revêtements réactifs à plaquage ionique sont les carbures ou bien les nitrures de titane, zirconium et chrome ainsi que les nitrates de silicium.

On a observé dès le commencement du développement des dépôts de TiN que ces couches offraient une bonne protection contre l'usure sur les outils de coupe mais elles ne protégeait pas le substrat de la corrosion. Ces couches n'étaient pas recommandées pour être utilisées dans des milieux agressifs où le pitting apparaissait fréquemment.

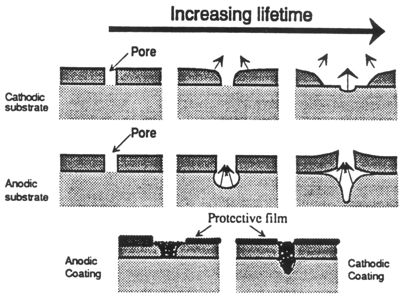

La cause de ce comportement défavorable réside dans le fait que les nitrures des métaux de transition sont plus nobles que le substrat d'acier.

Le matériau du dépôt est lui aussi très résistant à la corrosion et il se comporte comme un métal noble. Grâce à ce fait les petits défauts de la couche conduisent à la formation de piles galvaniques entre le matériau de la couche et le substrat moins noble en acier.

Le substrat sera attaqué, localement, avec une vitesse plus élevée dès que le revêtement de TiN manque. Ces effets sont illustrés dans la figure 6.4. Le couplage du substrat annihilera ses propriétés mécaniques.

|

| Figure 6.4. Schéma du couplage

anodique/cathodique d'une pièce revêtue. |

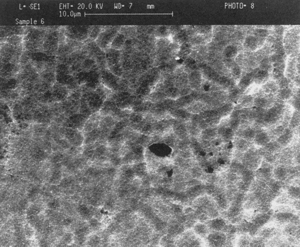

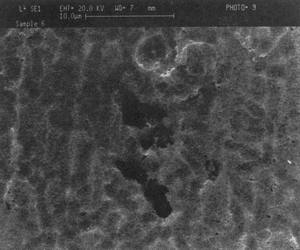

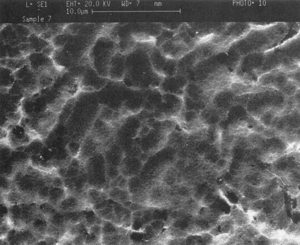

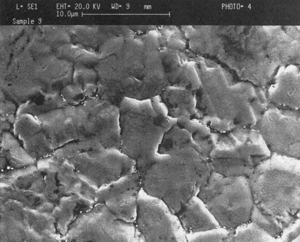

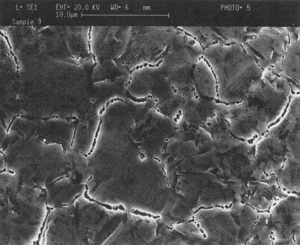

On doit accorder une grande attention à ces problèmes car le comportement à la corrosion des pièces revêtues de TiN est intimement lié à la porosité et à la morphologie de la couche. Figure 6.5 montres des piqûres caractéristiques dans un revêtement de TiN, avant et après l'essai de corrosion. Les tailles des piqûres varier, mais sont légèrement plus grand après essai. Ça paraît à confirmer l'existence d'un mécanisme de corrosion par piqûre.

(a) |

(b) |

| Figure 6.5.Morphologie de la surface d'un dépôt TiN avec de défauts sur l'acier AISI 304: a) avant l'attaque chimique; b) après le test de corrosion | |

La porosité des films déposés sous vide est une conséquence inhérente du processus atomique de croissance pendant le dépôt.

Après la nucléation, des îlots d'atomes de différentes orientations poussent ensemble et des discordances du réseau doivent s'accommoder par des gradients de tension, zones de défauts et lacunes. D'habitude, ils ne sont pas plus grands que l'espace occupé par 100 atomes.

Si quelques lacunes "mezo-atomiques" poussent ensemble, on peut former des micropores.

Plus les dimensions des espèces qui condensent sont grandes, plus les pores visibles le sont eux aussi.

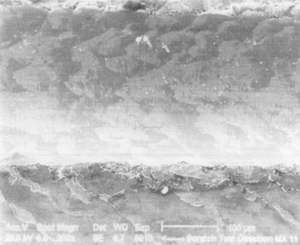

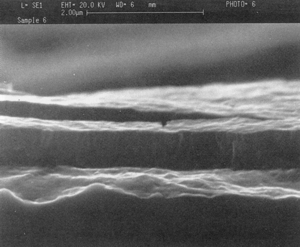

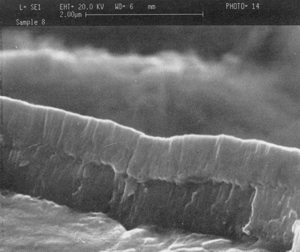

La figure 6.6 montres la section à travers de la fracture de quelques-unes du revêtement. Points à remarque est que l'épaisseur de the TiN, chrome et nickel couche sont similaire, environ 0,7μm.

(a) |

(b) |

(c) |

Figure 6.6 La section à travers de

la fracture a) TiN sur AISI 304 b) TiN et Cr sur AISI 304 c) TiN sur AISI 304 nitruré |

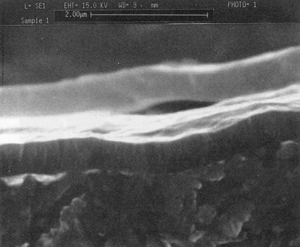

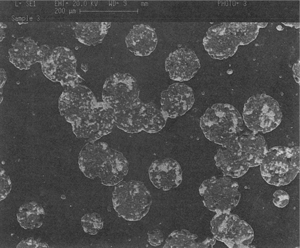

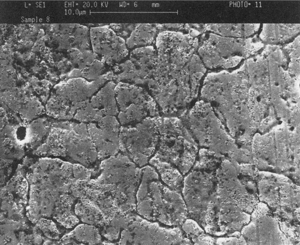

En addition, tout revêtement exposer des morphologies denses de croissance columnaire, Figure 6.7 montre l'aspect caractéristique de surface de les trois revêtements typique (TiN sur acier inoxydable AISI 304, Cr sur acier inoxydable AISI 304, Ni sur acier inoxydable AISI 304). Les revêtements des TiN et chrome sont quelqure similaire, tandis que le revêtement de nickel a une plus d'apparence de facette. Figure 6.7d montres comment la corrosion a attaqué préférentielle les grains de nickel ou les limites de colonne, tandis que chrome et TiN ne sont pas affecté ainsi l'explication pour ça c'est que TiN c'est relativement inerte, et le chrome forme un fort film d'oxyde qui offre une très bonne protection (sauf où il y a défauts dans la couche inerte, i.e. fissures ou piqûres).

(a) |

(b) |

(c) |

(d) |

| Figure 6.7. Morphologie de la surface des revêtements (a) revêtement de TiN (b) revêtement de Cr (c) revêtement de Ni (d) revêtement de Ni après l'essai de corrosion. | |

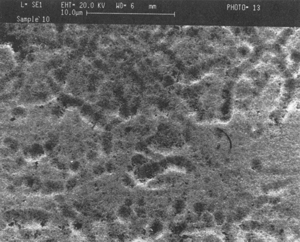

Figure 6.8 montres les modèle de piqûre observer dans un revêtement TiN – chrome – acier inoxydable AISI 304, après un essai potentiodynamic. En figure 6.8a le moyenne diamètre de la piqûre c'est environ 120 μm. La figure montre une sérieuse exfolier de couche de TiN, comme une conséquence de dissolution de chrome. Figure 6.8b montres l'intérieur de trou avec une trace de chrome reste sur le substrat, avec une vaste attaque inter granulaire et quelques piqûres corrosion du substrat.

(a) |

(b) |

| Figure 6.8. Morphologie de la surface d'un revêtement TiN-Cr-AISI 304: a) piqûres; b) dans la piqûre | |

Par exemple on compare un processus PVD (de petits pores) à un processus de pulvérisation thermique (de grands pores). Si un pore s'étend du substrat jusqu'à la surface, il s'appelle pore pénétrant, au contraire, il s'appelle pore fermé.

Les défauts microscopiques comme la formation des gouttes solidifiées dans le processus PVD à l'arc électrique ont comme conséquence des défauts de la couche qui sont responsables pour la plus grande part de la porosité du dépôt quoique ces pores ne soient pas d'habitude des pores pénétrants.

Les fissures locales, dans la rosette ou les décrochages locaux de la couche, qui peut être le résultat de la tombée des toutes, s'appellent "macroporosités". Ainsi la notion de porosité dépend elle de l'échelle [19].

D'après [9], l'amélioration croissante de la qualité des dépôts permet d'espérer que les techniques PVD et plus particulièrement la pulvérisation cathodique pourront être utilisées pour réaliser des dépôts étanches, résistant à la corrosion.

Ils pourraient se faire à partir de métaux moins sensibles, donc plus économiques que le chrome et de toute façon sous de plus faibles épaisseurs que celle actuellement considérées dans le cas du chrome dur électrolytique. Il est à noter que les procédés PVD sont beaucoup moins polluants que ceux utilisant des bains galvaniques.

Dans les cas de revêtements Fe, Cr, Ni (C) testés par exposition en atmosphère marine ou en brouillard salin et par mesures électrochimiques, on peut conclure que:

Des tests électrochimiques réalisés à l'aide d'une cellule multi-électrodes ont permis une approche stochastique de la corrosion par piqûration.

Ils montrent que, si les potentiels à l'abandon (Ea) et de piqûration (Ep) valent respectivement - 180 mV et - 250 mV pour le matériau de départ (acier inox AISI 310 SS), ils peuvent atteindre pour un dépôt amorphe Fe, Cr, Ni (C) 300 mV (Ea) et 1100 mV(Ep).

La pulvérisation cathodique permet de réaliser de tels revêtements sans porosité dont l'épaisseur est de l'ordre de 6 à 20 μm.

D'après [22], les procédés PVD sont principalement des dépôts développés pour leur tenue à la corrosion ou pour leurs propriétés de frottement et de résistance à l'usure.

Cas des dépôts de Nb réalisés par le procédé ABS (Steered Arc + pulvérisation cathodique magnétron) sur substrats en acier inoxydable ferritique, martensitique et austénitique: la tenue à la corrosion a été étudiée en fonction des paramètres de déposition.

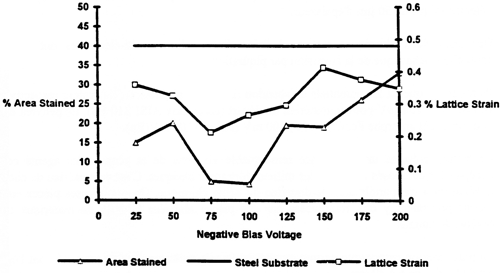

Les meilleurs résultats sont obtenus avec des température de déposition élevée, de faibles polarisations du substrat et un faible vitesse de déposition (figure 6.9).

|

| Figure 6.9. Dépôt de Nb sur substrat

en acier. Pourcentage de surface rouillé en fonction de la tension de

polarisation du substrat [22] |

Cas de dépôt par pulvérisation cathodique magnétron d'acier inoxydable contenant de l'azote sur un acier X Cr Ni Mo 17.12.2 et sur un acier doux : les dépôts ont été caractérisés en corrosion, frottement, usure.

Réalisation de dépôts Al, Zr, W pour résister à la corrosion et à l'usure.

Revêtements Zn - Ni pour des teneurs en Ni de 10 à 12 % ou dépôts à variation de composition en Ni en fonction de l'épaisseur, réalisés par pulvérisation cathodique magnétron. Leur résistance à la corrosion a été comparée à celle de dépôts Zn - Ni réalisés par électrodéposition ou projection plasma.

Les revêtements Cr - N sont conçus pour des applications où les sollicitations du type frottement/compression sont prépondérantes, lorsqu'une tenue au contact de matériaux abrasifs est importante ou lorsque l'on recherche une protection contre la corrosion. Ils suppléent au nitrure de titane dont les tenues à l'abrasion et à l'oxydation (sous pression atmosphérique) sont plus limitées.

D'après [16/95], les composés chrome azote sont moins fragiles que les revêtements à base de titane (TiN, TIAlN, TiCN), présentent une grande inertie chimique et un faible coefficient de frottement. Des revêtements Cr - N ont été déposés par pulvérisation cathodique magnétron sous différentes pression d'azote [16].

De nombreux articles détaillent ces revêtements PVD base chrome en général et plus particulièrement ceux déposés par le procédé d'arc cathodique [17].

Les revêtements de nitrure de chrome sont une très bonne protection contre la corrosion en général pour les raisons suivantes :

L'utilisation de revêtements PVD du type nitrure de chrome par exemple n'est pas infaillible, loin s'en faut. Ces couches minces ne sont pas "autoporteuses" et ne peuvent compenser les propriétés de surface des aciers parfois insuffisantes.

La combinaison de traitements superficiels et des revêtements s'est révélée nécessaire pour éviter l'effondrement de la sous-couche à l'interface revêtement/outil sous l'effet de sollicitations de compression entre autres.

Les traitements appelés DUPLEX (brevet français N° 90 15.351 - brevet CEE N° 0489659-AI) proposés depuis 1992 combinent une nitruration de la surface avec l'application d'un revêtement TiN ou Cr - N. On peut présenter ces traitements comme une combinaison entre l'élévation de la dureté superficielle, la mise en compression de la surface nitrurée et les propriétés tribologiques du revêtement déposé. Les profondeurs nitrurées sont relativement faibles (entre 0,05 et 0,1 mm de profondeur).

Parmi les procédés de traitements de surface par voie sèche, les dépôts CVD présentent l'avantage d'être mis en œuvre facilement et de conduire à l'obtention de revêtements de bonne qualité métallurgique et très homogène, même sur des pièces mécaniques de géométrie complexe.

Les procédés CVD sont exploités industriellement depuis de nombreuses années dans des secteurs d'activité très variés (électronique, aéronautique, mécanique, décoration, etc ... ). Le frein le plus important à une diffusion plus importante des dépôts CVD dans l'industrie est sans contexte la température élevée (supérieure à 800°C) nécessaire à la décomposition thermique des halogénures gazeux utilisés pour réaliser les dépôts.

L'originalité du dépôt NC2 réside principalement dans l'emploi de composés organométalliques caractérisés par un faible stabilité thermique, permettant l'élaboration des revêtements à des températures inférieures à 500°C. Le revêtement est réalisé en acheminant un composé organo - métallique du chrome gazeux à la surface de la pièce à traiter.

La pièce étant chauffée, il y a décomposition et déposition de chrome et de carbone qui, selon les conditions opératoires, forment un carbure de chrome à l'état cristallin ou amorphe de très grande dureté (1500 à 2000 HV). L'épaisseur du dépôt est le plus souvent limitée à quelques microns (la cinétique de croissance du dépôt suit une loi linéaire de l'ordre de 1 micron par heure).

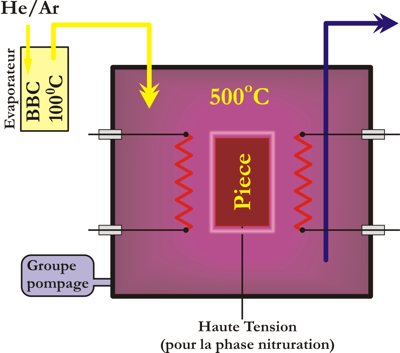

La seconde particularité de ce

traitement est de coupler ce dépôt à un

traitement de nitruration ionique de diffusion préalable. En effet,

déposé directement sur un acier, le carbure ou le nitrure de chrome

présente une très faible adhérence. Un "nettoyage" préalable de la

surface par bombardement ionique, lorsqu'il est réalisé in-situ, assure

une bonne adhérence au dépôt. Cette adhérence est encore améliorée en

réalisant un bombardement ionique en mode réactif à partir d'une

atmosphère gazeuse contenant de l'azote. Cette opération de

bombardement ionique et de nitruration est réalisée dans l'installation

qui est représentée sur la figure 6.10.

|

| Figure 6.10. Principe d'une

installation pour traitement NC2 [13] |

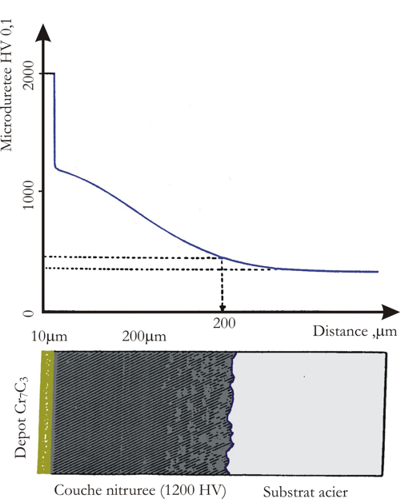

La structure et la dureté obtenues ont représentés sur la figure 6.11.

|

| Figure 6.11. Structure et profil de

microdureté d'un revêtement de carbure de chrome pour traitement NC2 |

Les revêtements NC2 obtenus se caractérisent par une grande résistance à la corrosion. Par rapport aux revêtements de carbures, les revêtements de nitrures Cr - N et de carbonitrures Cr2(C, N) présentent un meilleur comportement en frottement mais une tenue en corrosion réduite en milieu agressif

| | Accueil | Soummaire | Introduction | Chapitre 1 | Chapitre 2 | Chapitre 3 | Chapitre 4 | Chapitre 5 | Chapitre 6 | Bibliographie | |