|

CAPITOLUL 3

|

|

Coroziunea otelurilor inoxidabile deformate

plastic

|

|

|

Pentru încercari

experimentale s-au folosit mai multe marci de

oteluri inoxidabile a carorcompozitie este prezentata în tabelul

3.1.

tinând seama de cele prezentate în capitolul 2 s-aucalculat

pe baza

formulelor publicate în literatura de specialitate principalele

puncte

critice, acaror valori sunt redate si în figurile 3.1÷3.3.

Tabelul 3.1.Compoziţia

chimică şi punctele critice ale oţelurilor inoxidabile utilizate pentru

încercări experimentale

|

| Ol |

C |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

Mo |

Ti |

Ms |

Md |

EDI |

E

Cr |

E

Ni |

I |

E´Cr |

E´Ni |

S |

| 1 |

0.07 |

1.38 |

0.37 |

0.013 |

0.015 |

17.9 |

9.5 |

0.17 |

0.33 |

0.001 |

-201.9 |

113.32 |

50.82 |

19.14 |

12.341 |

-0.77 |

19.4 |

12.46 |

31.89 |

| 2 |

0.1 |

1.15 |

0.52 |

0.012 |

0.014 |

17.5 |

11 |

0.18 |

0.18 |

0.6 |

-323.2 |

108.80 |

64.81 |

19.71 |

14.629 |

-5.77 |

18.9 |

14.76 |

33.64 |

| 3 |

0.03 |

1.42 |

0.34 |

0.018 |

0.045 |

17.2 |

15.8 |

0.11 |

2.78 |

0 |

-490.6 |

92.60 |

48.00 |

22.05 |

17.443 |

-14.75 |

23.6 |

17.52 |

41.12 |

| 4 |

0.48 |

0.4 |

0.48 |

0.011 |

0.029 |

19.51 |

0.26 |

0.08 |

0.22 |

0 |

-360.1 |

-83.58 |

198.74 |

20.8 |

14.884 |

2.42 |

20.9 |

14.94 |

35.87 |

| 5 |

0.13 |

1.45 |

0.38 |

0.014 |

0.035 |

18.1 |

7.62 |

0.52 |

0.25 |

0 |

-198.2 |

84.71 |

71.27 |

19.24 |

12.401 |

0.87 |

19.5 |

12.77 |

32.25 |

| 6 |

0.06 |

1.12 |

0.42 |

0.0008 |

0.035 |

18.2 |

9.2 |

0.15 |

0.3 |

0.31 |

-172.3 |

116.63 |

45.52 |

19.96 |

11.605 |

0.65 |

19.7 |

11.71 |

31.43 |

| 7 |

0.03 |

0.56 |

1.4 |

0.0005 |

0 |

19.6 |

9.9 |

0 |

0.3 |

0.21 |

-232.8 |

115.30 |

21.29 |

23.17 |

11.08 |

0.29 |

22.1 |

11.08 |

33.18 |

| 8 |

0.03 |

0.95 |

0.58 |

0.019 |

0.015 |

15.55 |

6.22 |

0.15 |

0.07 |

0.014 |

171.88 |

173.89 |

27.77 |

16.84 |

7.64 |

11.31 |

16.8 |

7.745 |

24.52 |

| 9 |

0.03 |

1.22 |

0.5 |

0.015 |

0 |

17.51 |

8.75 |

0 |

0.33 |

0.038 |

-71.44 |

138.79 |

31.78 |

19.06 |

10.26 |

3.57 |

19.2 |

10.26 |

29.43 |

|

Ms=1302-42%Cr-61%Ni-33%Mn-28%Si-1667(%C+%N)

[°C]

Md=413-462(%C+%N)-0,2%Si-8,1%Mn-13,7%Cr-0,5%Ni-18,5%Mo

[°C]

EDI=

25,7+2,0%Ni+410%C-0,9%Cr-77%N-13%Si-1,2%Mn

E

Ni=%Ni+%Co+0,5%Mn+30%C+0,3%Cu+25%N

E

Cr=%Cr+2%Si+1,5%Mo+5,5%Al+1,75%Nb+1,5%Ti+0,75%W

E´ Ni=%Ni+30(%C+%N)+0,5%Mn+%Cu

E´ Cr=%Cr+2%Mo+0,5%Si

S = E´ Cr + E´ Ni

I=37,19-51,2%C-1,02%Mn-2,59%Ni-0,467%Cr-34,4%N

|

|

|

Figura 3.1. Coeficientii de

stabilitate si instabilitate pentru otelurile inoxidabile austenitice

|

|

Figura 3.2. Energia defectelor de

impachetare, in mJ/m2 pentru diferite oteluri inoxidabile

austenitice

|

|

Figura 3.3. Punctele critice Ms si

Md pentru diferite oteluri inoxidabike austenitice

|

3.1.

Deformarea la cald si influenta ei asupra coroziunii

Studiul comportarii la deformare la cald a otelurilor

inoxidabile

autenitice s-a efectuat prinîncercarea de rasucire la cald.

Aceasta

metoda permite obtinerea unor grade de deformare relativmari fata de

celelalte metode si de asemenea viteze de deformare constante pe durata

încercarilor.Dupa ruperea probelor s-a determinat rezistenta la

coroziune a acestora. Deci încercarea a urmaritdoua aspecte,

în primul

rând obtinerea unor informatii legate de comportarea la deformare

si

apoimodul cum parametrii si conditiile de deformare influenteaza

rezistenta la coroziune.

Încercarile experimentale s-au facut pe otelurile

nr. 4

si 5 a caror

compozitii chimice, punctecritice si semnificative au fost prezentate

în tabelul 3.1.[237]

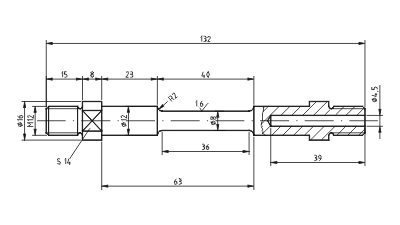

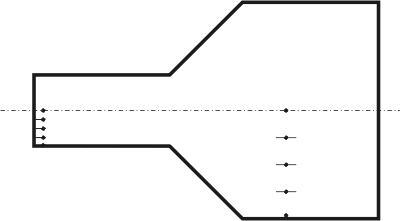

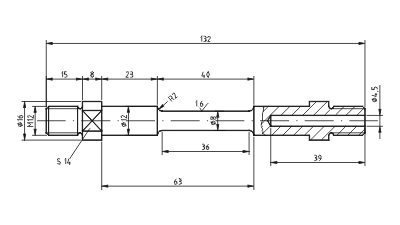

Epruvetele pentru rasucire la cald au fost prelevate

mecanic

din

bare laminate de ∅20mm,având forma si dimensiunile prezentate

în figura

3.1.1 [2576, 2545].

|

Figura 3.1.1. Dimensiunile

epruvetelor folosite la rasucire.

|

Încercarile s-au facut pe o instalatie de rasucire

la

cald existenta

la Catedra de DeformariPlastice din Universitatea Tehnica din

Cluj-Napoca [76], care prezinta urmatoarele particularitati:

▸poate masura momentul de torsiune si forta axiala ce

apare

în timpul deformarii;

▸se poate varia viteza de deformare, respectiv numarul

de

turatii pe minut, a axuluiprincipal.

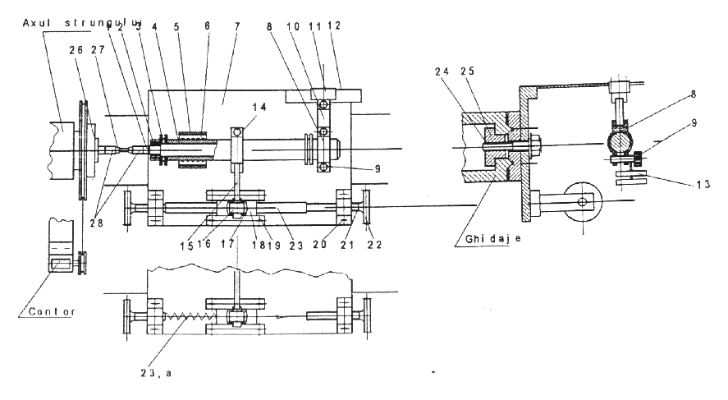

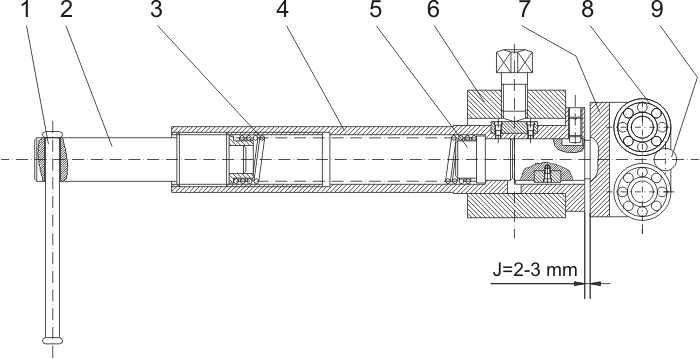

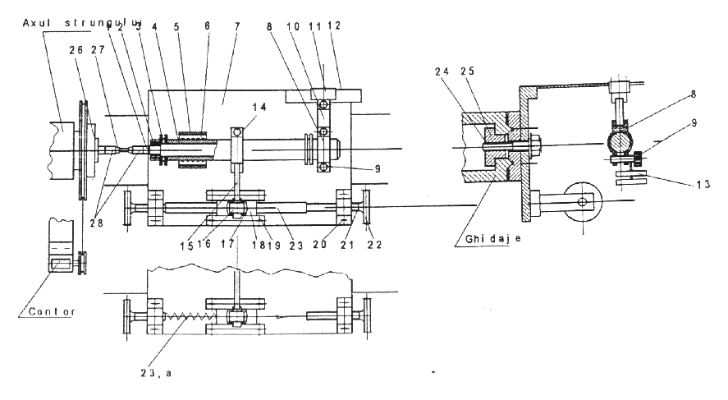

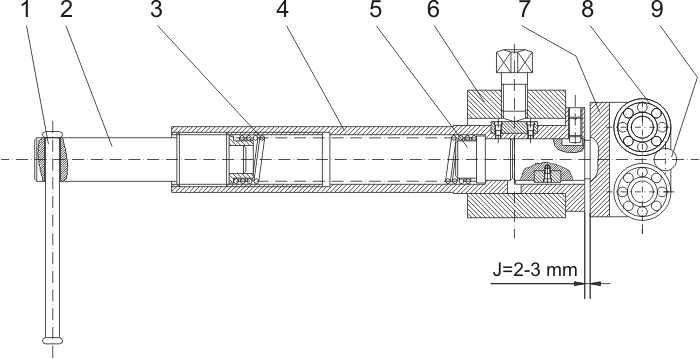

Dispozitivul de încercare este prezentat schematic

în figura 3.1.2

si a fost realizat pornindu-se de la un strung care sa dea miscarea de

rotatie [76]. Axul 1, fixat în axul tubular 4, folosindu-se

lagarele

axiale 3 si piulitele 2, se poate roti în axul tubular 4 fara un

joc

axial. Axul tubular 4poate aluneca axial în suporturile 5 pe

lagarele

speciale 6. Pe axul 1 este fixat un suport 8 cusurubul 9 care tine

bratul 10. La celalalt capat al bratului este pus un lagar 11 care se

poatedeplasa usor de-a lungul suportului 12. Pentru echilibru sunt

fixate doua inele filetate 13 lacelalalt capat al suportului 8. Fiind

fixate timbrele tensometrice pe bratul 10, prin îndoireaacestuia

în

timpul deformarii, poate fi masurat momentul de torsiune. În

acelasi

fel este folositsuportu1 14, fixat pe axul tubular 4, care tine bratul

15 folosit pentru masurarea fortei axiale. Lacelalalt capat al bratului

15 este asezata piesa 16 care se aseaza fara miscare în piesa 17

si

carese poate roti în suportul 18. Suportul 18 poate aluneca

paralel cu

axul 1 între piesele 19, fixatepe placa 7. Pe aceiasi axa cu

piesele 18

sunt fixate pe placa de baza suporturile 20 în caresuruburile 21

pot fi

manipulate manual prin folosirea rotilor 22. Cu ajutorul suruburilor

21suportul 18 poate fi fixat într-o pozitie dorita prin folosirea

tuburilor 23, sau acesta poate fi presatîntr-o directie sau alta

cu o

forta dorita folosind arcul 23a în locul tubului 23.

Dispozitivulfunctioneaza pentru un moment de torsiune de 400 daN⋅cm si

o forta axiala de 300 daN. El estepus pe un strung, în locul

mesei

acestuia, putând fi fixat cu ajutorul suruburilor 24 si pieselor

25.Pe

axul principal al strungului a fost fixata piesa 26. Epruveta 27 se

monteaza pentru încercareîn axul 1 al dispozitivului si

piesa 26 de pe

axul strungului, prin intermediul pieselor schimbabile28, prin

însurubare.

|

| Figura 3.1.2. Schema dispozitivului

de încercare. |

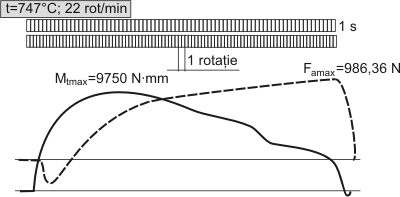

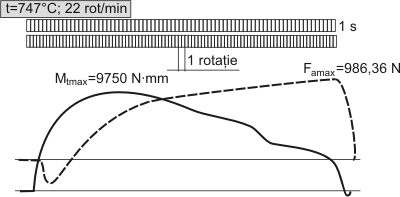

În figura 3.1.3 se arataaspectul unei oscilograme

rezultatadin

rasucirea la 747°C a uneiepruvete din otel cu o viteza derasucire

de 22

rot/min. Aspectulcurbei de variatie a momentului derasucire este

similar cu celeprezentate în lucrarile [45, 218]pentru un otel

austenitic similar.Astfel în momentul atingeriivalorii maxime a

momentului areloc o modificare a sensului forteiaxiale, lucru care

poate fi pus în legatura cu procesul de recristalizare dinamica

care

are 1oc laaceste oteluri.

|

Figura 3.1.3. Oscilograma obtinuta

la rasucire.

|

Rezultatele experimentale obtinute sunt prezentate

în

tabelele 3.1.1÷3.1.4 si figurile 3.1.4÷3.1.7.

Rezistenta la deformare. În figurile 3.1.4

÷ 3.1.7 valorile rezistentei la deformare σ pentruun grad de

deformare ε=0,8 s-au calculat cu relatia:

Efortul tangential maxim τmax s-a

calculatdin

momentul maxim de rasucire Mmax,înregistrat

la începutul încercarii, cu relatia(3.1.1), unde m este un

coeficient

ce exprimasensibilitatea rezistentei la deformare fata deviteza de

deformare, având valorile 0,1 lat=900°C si m=0,2 la

t=1100°C si variind

liniarîn acest domeniu de temperaturi [256], R esteraza portiunii

deformate a epruvetei.

Deformabilitatea otelurilor

Apreciereadeformabilitatii

s-a

facut prin numarul de rasuciri pâna la rupere. În cursul

încecarilor de

rasucirela cald cu mentinerea fixa a lungimii epruvetelor au aparut si

eforturi axiale de tractiune cu valorimaxime pâna la 1,4 daN/mm2,

precum si eforturi de compresiune de 0,8daN/mm2.

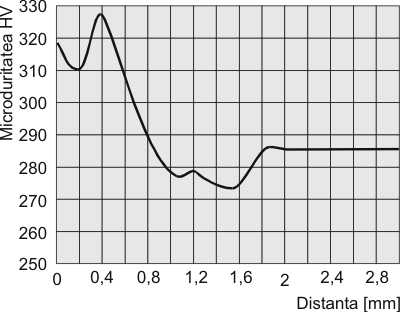

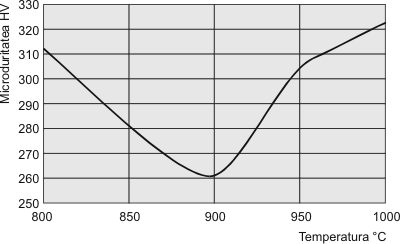

Determinarea duritatii. Duritatea s-amasurat pe

probele

supuse încercarii dupa ceau fost sectionate longitudinal,

atât în

zonadeformata cât si în zona nedeformata.Masuratorile de

duritate s-au

facut înpunctele aratate în figura 3.1.8.

Rezultatelemasuratorilor de

duritate sunt prezentate înfigurile 3.1.9 si 3.1.10.

Din analiza rezultatelor legate de:rezistenta la

deformare,

deformabilitate siduritate se pot desprinde urmatoareleconcluzii:

1.Rezistenta la deformare scade cucresterea

temperaturii, asa

cumrezulta din figurile.3.1.4 si 3.1.6.Valorile rezistentelor la

deformare pentru cele doua oteluri studiate au valori

apropiate.Diferenta rezistentei la deformare dintre cele doua oteluri

se diminueaza în mare masuracu temperatura.2.Cresterea vitezei

dedeformare duce la marirearezistentei la deformare.

3.Continutul mai mare înelemente de

alieredetermina o

marire arezistentei la deformare.

4.Studiul variatiei duritatiipe adâncimea

probeievidentiaza faptul

cadatorita ecruisariisuperficiale duritatea estemai ridicata la

suprafata probei decât în interior.

5.În urma deformarii plastice la cald prin

rasucire se

observa ca duritatea la suprafata scadeîn jurul temperaturii de

900°C.

Testele de coroziune asupra otelurilor inoxidabile 35

MoCr165

si

12NiCr180 cu compozitiachimica din tabelul 3.1, deformate la cald cu

grade diferite de deformare prin rasucire, s-au facuttinând seama

de

rolul diferitilor factori care influenteaza mecanismul coroziunii fata

de mediileutilizate.

Metoda de experimentare la coroziune a fost prin imersia

totala a

probei în mediu, în conditiistatice, pentru a putea exprima

cât mai

bine starea termodinamica a otelului fata de agresivitateamediului si a

asigura o reproductibilitate buna.

Având în vedere ca, procesele de coroziune

în medii ionice

(umede,electrolitice) sunt denatura electrochimica, care se supun

legilor termodinamice electrochimice, s-au ales pentrustudiul

coroziunii metode ce se bazeaza pe testari electrochimice care permit

scurtarea durateide experimentare, marirea preciziei si stabilirea

aspectelor legate de cinetica coroziunii, mult maiapropiate de

realitate.

Influentele exercitate de diferiti factori (de mediu,

mecanici,

temperatura s.a.) asuprapotentialului electrochimic al otelurilor

inoxidabile se traduc direct prin stabilitatea sauinstabilitatea

termodinamica a otelului inoxidabil, privind coroziunea sa în

mediul

utilizat.

Tehnica de investigatie a fost voltametria ciclica, care

a

permis studiul interfetelorotel/oxid/mediu.

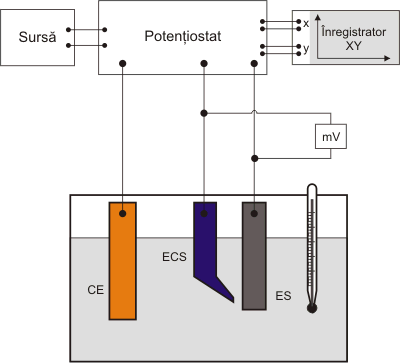

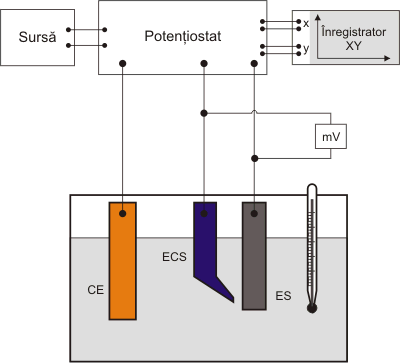

Masuratorile s-au facut într-o celula

electrochimica cu

trei

electrozi. Electrodul de studiat,E.S., format din otel inoxidabil

nedeformat, deformat sau la care s-au aplicat alte tratamente.

Potentialul electrochimic al electrodului de studiat s-a

masurat

fata de un electrod dereferinta. S-a folosit ca referinta electrodul de

calomel - KCl saturata (E.C.S.) A carui potentialeste constant si

cunoscut ( ε0 = +0,242 V). Electrodul de calomel are

extremitatea activa (capatul)sub forma unei capilare Haber-Luggin cu un

diametru minim, pentru a putea masura potentialulunor zone mici.

Capatul capilarei electrodului s-a asezat cât mai aproape de

suprafataelectrodului de studiat pentru a masura cât mai fidel

potentialul otelului si a elemina rezistentagrosimii stratului de

electrolit, a unor cauze ce produc efecte de ecranare sau modificare

arepartitiei densitatii de curent pe suprafata metalului. Pentru

polarizarea electrochimica aelectrodului de studiat s-a folosit un

electrod inert de platina, numit contra electrod (C.E.).

Mediul de coroziune a fost solutie 3% NaCl, deoarece

ionii de

Cl- constituie unul dintreagentii cei mai frecventi si mai

puternici de coroziune în solutie.

În timpul masuratorilor mediul de coroziune a fost

neagitat, pentru

a lasa ca transportul demasa sa aiba loc natural prin difuzie.

Celula electrochimica de coroziune a fost montata

în

instalatia prezentata schematic înfig.3.1.11

|

Figura 3.1.11. Schema instalatiei

experimentale pentru voltametrie ciclica.

ES electrod de studiat (piesa)

ECS electrod de calomel, KCl saturata

CE contraelectrod

|

Temperatura de lucru a fost 220±0,50.Cresterea

temperaturii în cazul masuratorilor în conditii statice ar

da nastere

la curenti deconvectie, care fac foarte dificila reproductibilitatea

rezultatelor.

La imersarea probelor supuse testului s-a tinut seama ca

adâncimea

de imersare a epruvetelorsub nivelul de suprafata a mediului sa fie

aceeasi la toate testele pentru a evita unele efecte deaerare

diferentiata a mediului deasupra probei.

Suprafetele epruvetelor pentru testare au fost curatate

si

degresate

cu alcool sau cu acetona.Pe fiecare proba s-a delimitat o suprafata de

circa 1cm2 care trebuia expusa testului de coroziune,iar

restul suprafetei a fost acoperita cu un strat de lac pentru a o izola

de actiunea mediului.

Sursa de curent continuu s-a ales mult mai puternica

decât f.e.m. a

celulei electrochimice(de coroziune), de exemplu 50 V sau chiar 100 V.

În acest mod s-a asigurat o constanta buna acurentului, fiiindca

reactiile si respectiv variatiile de tensiune cu care celula

electrochimica seopune sunt foarte mici comparativ cu sursa de

alimentare. Rezistenta variabila a fost aleasa devaloare mare (100ΩV )

pentru a putea asigura caderea necesara de tensiune.

Experimentarile au constat în înregistrarea

intensitatii curentului

care traverseaza interfatastudiata, ca urmare a modificarii din

exterior a potentialului electrochimic a sistemuluimetal/oxid/mediu

dupa o functie atribuita adecvat si cunoscuta, dE/dt.

Potentialul electrochimic al otelului de cercetat a fost

modificat între ES si CE de la ovaloare initiala fixa de -2V/ECS

(εi), spre valori pozitive ale tensiunii pâna la o

valoare finalade +2V/ECS (εf)- baleaj pozitiv (curba“dus”). εf

, este denumit si potential de inversare(întoarcere), când

modificarea

potentialului se face de aici în sens negativ pâna la

potentialulinitial-baleaj negativ (curba “întors”). Prin

conventie se

considera ca sensul pozitiv alpotentialului de electrod,

întâlnit în

literatura sub denumirea de “sensul nobil” este potentialulde coroziune

al metalelor nobile (Au, Pt etc.), care este mai pozitiv decât a

metalelor usorcorodabile, iar sensul negativ sau “sensul activ” este

asociat cu potentialul de coroziune almetalelor usor corodabile.

Curbele curent-tensiune au fost trasate cu o viteza de

baleiaj

de 20 mV/min pe unînregistrator XY pentru trei probe paralele.

Coroziunea otelului 35MoCr165 deformat la cald. În

figurile

3.1.12 - 3.1.14 suntprezentate curbele curent-tensiune, pentru otelul

inoxidabil 35MoCr165 nedeformat si deformatla 10500C cu 22

si 120 rotatii/min.

În timpul baleajului pozitiv în cazul

otelurilor

deformate la cald

cu cele doua turatii,fig.3.1.13 si 3.1.14 instalarea starii pasive

întârzie, potentialul începutului de pasivare

estedeplasat la valoarea

de +250 mV, cu 100 mV spre domeniul pozitiv, fata de potentialul

deînceput al starii pasive, la acelasi otel inoxidabil

nedeformat, la

care pasivarea începe de la 150mV, fig. 3.1.12.

La otelul inoxidabil nedeformat, starea pasiva,

când

valoarea

curentului de coroziune esteminima, se mentine pâna la 700 mV

(potentialul de pic). Peste aceasta valoare a potentialului,pelicula

pasivanta a otelului începe sa se distruga si se

înregistreaza o

crestere pronuntata acurentului de coroziune - respectiv a vitezei de

coroziune.

La proba deformata la 10500C cu 22 rot/min,

figura

3.1.13, starea pasiva se mentine pânala aproximativ 800 mV,

largimea

domeniului de pasivare fiind ca si la otelul nedeformat de 550mV, dupa

care se înregistreaza o crestere a curentului de coroziune cu o

panta

apropiata celei dela otelul nedeformat, pe când la otelul

deformat la

10500C cu 120 rot/min, fig 3.1.14 , stareapasiva se mentine

numai pânâ la aproximativ 1000 mV (stare cvasipasiva) dupa

care

curentul decoroziune creste evident.

Curentul de coroziune în zona de pasivare pentru

probele

nedeformata si cea deformata la10500C

cu 22 rot/min, este destul de scazut si cu valori foarte apropiate

între ele, cuprinse între0,05 μA pâna la 0,5-0,6 μA

în zona

potentialului de pic.

În cazul probei deformte la 10500C cu

120

rot/min,

curentul de coroziune în zona asa-zispasiva se mentine la valori

mai

ridicate cuprinse între 0,1 μA pâna la 1,35 μA în

zonapotentialului de

pic, cu tendinta de crestere aproape constanta spre domeniul

transpasiv. Deremarcat ca în cursul baleajului pozitiv, în

domeniul

transpasiv, valorile curentului de coroziune,pentru probele deformate

în cele doua conditii, sunt foarte apropiate între ele (de

la 1,5 μA

pânala 5,0 μA) si mult inferioare celor înregistrate pentru

proba

nedeformata, la care valorile suntcuprinse între 5,0 μA si 14,0

μA.

În cursul baleiajului negativ, reinstalarea starii

pasive se produce

cam la acelasi potential(≈1000 mV), atât pentru proba nedeformata

cât

si pentru cea deformata la 10500C cu 22 rot/min,figura

3.1.13 si 3.1.14 curba rosie, pe când la proba deformata la 10500C

cu 120 rot/min stareapasiva se reinstaleaza la aproximativ 650 mV. La

toate probele, stratul pasiv se mentine pe totdomeniul pasiv.

|

|

|

|

|

|

Coroziunea

oteluilui

12NiCr180 deformat la

cald. Curbele

de

polarizare de baleiaj pozitiv(dus) curent-tensiune pentru otelul

inoxidabil 12NiCr180 nedeformat figura 3.1.15 aratainstalarea starii

pasive a otelului de la -150 mV, la un curent de coroziune scazut,

cuprins între0,025 μA si 0,3 μA pe un domeniu de potential de cc.

930

mV, pâna la potentialul de pic (de≈780 mV) când se trece

în domeniul

transpasiv. În zona de trecere pasiv/transpasiv

seînregistreza o

crestere neta a curentului anodic de dizolvare transpasiva a filmului

pasiv siconcomitent s-a observat o degajare puternica a oxigenului.

Pentru acelasi otel

12NiCr180, deformat cu aceeasi

turatie de

120

rot/min, starea pasiva seinstaleaza mai târziu comparativ cu cea

a

otelului inoxidabil nedeformat, potentialul începutuluipasivarii

este

deplasat spre valori pozitive în functie de temperatura la care

s-a

facut deformarea,figurile 3.1.16; 3.1.17 si 3.1.19. Astfel la otelul

deformat la 7500C, pasivarea începe laaproximativ

+350mV, se

mentine pe un domeniu doar de 200 mV, la un curent de pasivare destulde

ridicat, cuprins între 1,8 si 2,0 μA, pâna la potentialul

de +550 mV,

dupa care are loc trecereaîn domeniul transpasiv, unde se observa

pe

domenii înguste de potential tendinta de repasivare,mentinute

însa la

valori ridicate al curentilor de pasivare (în zonele 780-800 mV,

la

curentul depasivare de 2,7-3,0 μA; 1100-1200 mV, la curentul de

pasivare de 8,5-9,0 μA, mult mai ridicat).Trecerea de la domeniile

înguste de pasivare la cele active este marcata prin cresterea

evidentaa curentului de coroziune (la 950 mV si la 1200 mV). Pentru

otelul deformat la 900°C pasivareaîncepe la 220 mV, iar la

cel deformat

la 1050°C, la 280 mV.

Domeniul de mentinere a

stariipasive a otelului

12NiCr180

nedeformatsi deformat, la temperatura de 7500C,9000 C

si 10500C

cu viteza de rasucirede 120 rot/min, este reprezentat înfigura

3.1.20.

Din figura se poateevidentia, comparativ, intervalul depotential la

care pelicula pasivanta poatesa asigure otelului o rezistenta

lacoroziune. Se vede ca în urmadeformarii domeniul de rezistenta

lacoroziune , se îngusteaza de la otelulnedeformat , de 930 mV,

la 620

mV, lacel deformat la 10500C, la 590 mVpentru cel deformat

la 9000C (destul deapropiat de a celui de la 10500C)

si denumai 200 mV la cel deformat la 7500C.

Îngustarea foarte

pronuntata a domeniului de

pasivare,

deci reducerea zonei de stabilitate aotelului 12NiCr180 deformat la 7500C,

ar putea fi pus pe seama faptului ca la aceasta temperaturaare loc si o

sensibilizare la coroziune a otelului inoxidabil austenitic prin

precipitarea carburii decrom Cr23C la marginea grauntilor de

austenita.

Acest otel, la toate

conditiile de deformare

prezinta

în

zona pasiva

usoare tendinte dereactivare (ceea ce indica distrugerea partiala a

stratului pasiv) si de repasivare (refacereastratului pasiv), trecerea

de la starile de reactivare si repasivare se face relativ lent.

Curentul de coroziune,

(viteza de coroziune),

în

domeniul pasiv este

cel mai scazut la otelulnedeformat (în medie de 0,07 μA). La

otelul

deformat viteza de coroziune în domeniul pasiv(curentul de

coroziune)

este cea mai scazuta la cel deformat la 9000C (de 0,27 μA

în medie ),creste putin de la cel deformat la 10500C

(≈0,45 μA), iar la otelul deformat la 7500C curentul

decoroziune se mentine la valori destul de ridicate (≈1,9 μA).

La polarizarea în

sens negativ

(întors),

pentru

otelul nedeformat,

refacerea peliculeipasivante (starea pasiva) are loc la aproximativ

acelasi potential, cu un curent de coroziune totla fel de scazut ca la

polarizarea pozitiva, pe când la otelul deformat la 7500C,

curba polarizariinegative urmeaza alura asemanatoare celei de la

polarizarea pozitiva, însa la curenti de coroziunemult mai

scazuti, iar

la cel deformat la 9000C, repasivarea apare la un potential

mai pozitiv decâtla polarizarea pozitiva si se mentine la valori

foarte

scazute ale curentului de coroziune(aproximativ 0,06 mV).

De remarcat este faptul,

ca la otelul deformat la

10500C,

curentul în cursul baleajului negativ devine si ramâne

catodic, începând de la potentialul de ≈1100 mV.

La probele din otel

12NiCr180, deformatela 10500C,

însa

cu viteza de rasucire de 22rot/min figura 3.1.18, a rezultat o curba

de polarizare anodica (dus), ce nu prezinta un domeniu de pasivare

evident, curentul de coroziune creste progresiv în tot

cursulpolarizarii

pozitive. Cresterea este mai putinaccentuata între 250 mV si 450

mV,

dar multmai accentuata de la 450 mV pâna la 1500mV. Aceasta,

indica

faptul ca la deformareaotelului inoxidabil, s-a deteriorat în

mare

partestratul pasivant si nu are posibilitatea sa sereformeze pe tot

parcursul polarizarii pozitive.În cursul polarizarii negative,

curentul

devinesi ramâne catodic, începând de la potentialul

de ≈1100 mV, ca si

la otelul deformat la 10500Ccu 120 rot/min, figura3.1.19.

Aceasta s-ar putea datora descarcarii unor ioni care au provenit

dinreactia anodica de coroziune.

În figura 3.1.21

s-a prezentat curentul de

coroziune din

domeniul pasiv pentru otelul12NiCr180 nedeformat si deformat la 7500C,

9000C, 10500C.

Se vede ca la aceeasi viteza derotire de 120 rot/min, temperatura de

deformare influenteaza viteza de coroziune în domeniupasiv a

otelului

inoxidabil austenitic (înregistrata prin curent de coroziune

în domeniu

pasiv).

Din figura 3.1.21 se

observa ca la temperatura de

750°C

stratul

pasiv se mentine la un curentde 2µA, iar la 1050°C se observa

o

crestere a curentului în domeniul de pasivare pâna la

0,5µA.Aceste

variatii ale curentului de pasivare cu temperatura la aceeiasi turatie

se pot explica prinfaptul ca la 750°C are loc o sensibilizare la

coroziune a otelului inoxidabil [129]. Aceastasensibilizare este

datorata în principal intensificarii procesului de precipitare a

carburilor de cromla marginea grauntilor si ca urmare în zonele

învecinate marginii grauntilor concentratia de cromscade sub

limita de

inoxidabilitate.

La 900°C stratul

pasiv se reface, curentul de

coroziune

în domeniul

pasiv scade, aceastaexplicându-se prin faptul ca temperatura

fiind mai

ridicata viteza de difuzie a cromului este mai mare si ca urmare are

loc

o uniformizare a concentratiei de crom în otel.

Influenta vitezei de

rotatie în timpul

deformarii

la

aceeasi temperatura 10500C,

asuprapotentialelor stationare ale otelurilor 35MOCr165 si 12NiCr180,

stabilite înainte de aplicareapolarizarii, este prezentata

în figura

3.1.22.

Se vede ca potentialele

stationare ale celor doua

oteluri se

deplaseaza spre valori pozitivecu cresterea vitezei de rotire în

timpuldeformarii. Aceasta ar indica o oarecarecrestere a stabilitatii

otelului în mediude NaCl 3%, în conditii statice,

faraaplicarea

polarizarii.

Pe de alta parte, la

aceeasi vitezade rotatie,

temperatura de

deformare nuinfluenteaza semnificativ potentialulstationar asa cum

reiese dinreprezentarea din figura 3.1.23.

Din rezultatele si

discutiileprezentate mai sus,

se pot

desprindeurmatoarele concluzii:

- Structura obtinuta în urmadeformarii are

influenta

asupracoroziunii otelurilor, un rolimportant având însa

sicompozitia

chimica.

- Prin deformarea la cald, atât în

cazulotelului

35MoCr165 cât si a

otelului12NiCr180 domeniul de pasivare seinstaleaza

începând numai de

lapotentiale pozitive mai mari fata depotentialele de început de

pasivare aotelurilor nedeformate care pot aveachiar valori negative,

cum este cazulotelului 12NiCr180.

- Domeniul în care otelul 35MoCr165

sementine

în

stare pasiva (cu

rezistenta la coroziune) se îngusteaza cu marirea turatiei pentru

aceeasi

temperatura si este mai restrâns comparativ cu domeniul pasiv a

aceluiasi otel nedeformat.

- Viteza de coroziune a otelului 35MoCr165

deformat cu o

turatie

de120 rot/min este maimare decât viteza de coroziune la o

deformare cu

o turatie de 22rot/min, la aceeiasitemperatura (1050°C). Viteza de

coroziune la otelul nedeformat este mai mica decât aotelului

deformat.

- Pentru otelul 12NiCr180 deformat cu aceeasi

turatie,

temperatura

de deformareinfluenteaza comportarea la coroziune a otelului. Astfel

otelul deformat la 7500C, are ceamai scazuta rezistenta la

coroziune. Aceasta scadere a rezistentei la coroziune a

oteluluideformat la 7500C

poate fi pusa si pe seama faptului ca la aceasta temperatura

otelulaustenitic sufera o sensibilizare la coroziune prin precipitarea

carburii de crom Cr23C lamarginea grauntilor de austenita.

- Potentialele de început a domeniului de

pasivare

a

otelului

12NiCr180, au valori pozitivemai mari pentru toate conditiile de

deformare la clad fata de potentialul de început depasivare a

aceluiasi

otel nedeformat. Prin urmare deformarea otelului

îngusteazadomeniul

potentialului de pasivare.

3.2.

Deformarea la rece si influenta ei asupra coroziunii

Deformarea la rece a

otelurilor inoxidabile

austenitice s-a facut prin rulare si prin refulare.

a)

Deformarea prin rulare

În cadrul

încercarilor experimentale

s-a

folosit metoda de durificare prin rulare cu bila.

Dispozitivul utilizat, sprijinit pe doi rulmenti, este prezentat

în

figura 3.2.1. Acest dispozitiv s-a

montat pe dispozitivul port-cutit al unui strung paralel si

functioneaza în felul urmator: cu

mânerul 1 se roteste tija filetata 2, care comprima arcul

helicoidal 3,

prin aceasta asigurând forta

de apasare necesara. Forta se transmite prin cepul 5 al furcii 7, pe

care sunt montati rulmentii

cu bila 8, pe care se sprijina bila 9, care constituie elementul de

lucru al dispozitivului. Între

corpul 4 si furca 7, prin constructie se asigura un joc de 2-3 mm. La

contactul bilei cu suprafata

de durificat, asigurat prin deplasarea suportului port-cutit în

care

este montat dispozitivul de

durificare, se urmareste reducerea jocului dintre corp si bucsa la

jumatate, ceea ce asigura

apasarea bilei cu forta reglabila prin comprimarea corespunzatoare a

arcului helicoidal. Prin

rotirea piesei fixata în universalul strungului, bilei i se

imprima o

miscare de rotatie, care

combinata cu miscarea de avans asigurata de mecanismul strungului,

produce tasarea metalului

în zona de contact, ceea ce determina netezirea si durificarea

suprafetei. Arcul helicoidal 3

dezvolta o forta de apasare de 7,5 daN, la o rotatie a tijei filetate 2.

|

Figura

3.2.1. Schema dispozitivului de rulare

|

Aceste încercari

s-au facut pe otelul nr.6

cu

compozitia chimica: 0,06% C, 1,12% Mn,

0,42% Si, 0,008%S, 0,035% P, 18,2% Cr, 9,2% Ni, 0,15% Cu, 0,3% mo,

0,31% Ti, prezentata

în tabelul 3.1.

Fortele de apasare la

rulare, utilizate în

experimentari, sunt trecute în tabelul 3.2.1. Se

observa ca forta de apasare la rulare modifica rugozitatea Ra

si duritatea suprafetei. Astfel, cu

cresterea fortei de apasare la rulare creste duritatea. În ce

priveste

rugozitatea, în general scade

cu cresterea fortei de apasare la rulare.

| Tabelul

3.2.1. Influenta fortei de apasare la rulare asupra rugozitatii

si duritatii. |

|

Nr.

probei

|

Forta

de

apasare daN

|

Rugozirarea

Ra, μm

|

Duritatea

HV5

|

|

1

|

70

|

0,17-0,18

|

360-362

|

|

2

|

80

|

0,16-0,15

|

390-392

|

|

3

|

85

|

0,15-0,14

|

435-437

|

|

4

|

0

(stare

initiala)

|

0,79-0,75

|

200-215

|

|

Comportarea la coroziune

a otelului nr. 6

(tabelul 3.1), deformat prin rulare, s-a facut prin

masuratori electrochimice de cronopotentiometrie, prin metoda

indicatorilor, cu solutie feroxil si prin examinarea optica directa.

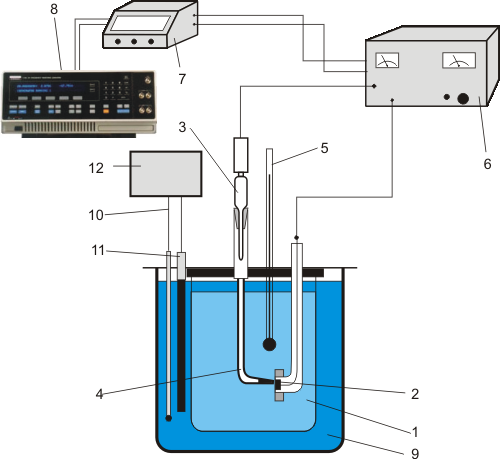

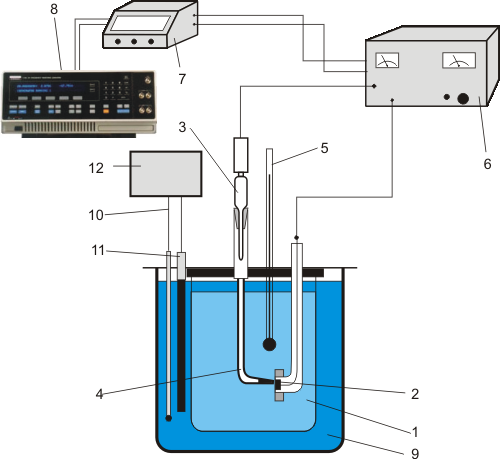

Instalatia folosita la

determinarile

cronopotentiometrice este prezentata în figura 3.2.2.

Aceasta consta din: 1- celula electrochimica în care se produce

corodarea probei, 2- proba din

otel inoxidabil nedeformat si deformat prin rulare, 3- electrodul de

referinta. S-a folosit drept

electrod de referinta, electrodul de calomel saturat, care are

potentialul de 0,242 V la 25°C, cu

un coeficient de temperatura la 10°C de -0,007V. Acest electrod da

rezultate bune în mediu de

NaCl cu pH de 6-6,8, deoarece nu pot aparea potentiale de contact

lichid-lichid ca sa deranjeze

masuratorile. Capacitatea celulei de coroziune s-a stabilit

tinând

seama de reactivitatea mediului

fata de materialul supus coroziunii, marimea probei si durata

masuratorilor, în asa fel încât

concentratia produselor de coroziune în mediu sa fie mica. S-a

mentinut

în toate masuratorile

100 ml solutie coroziva la 1cm2 proba. Potentialul σ are rol

de a mentine constanta tensiunea

în cazul în care se aplica o tensiune exterioara

între proba de studiat

si alt electrod.

|

Figura 3.2.2. Schema instalatiei

pentru masuratori cronopotentiometrice la coroziunea libera:

1- celula electrochimica pentru coroziune;

2- proba de studiat;

3- electrod de referinta;

4- punte salina (soluþie KCl saturata);

5- termometru;

6- potentiostat;

7- milivoltmetru electronic;

8- culegerea si prelucrarea datelor;

9- baie de termostatare;

10- termometru;

11- încalzitor;

12- releu de temperatura.

|

Înainte de

introucere în mediu

coroziv,

probele au fost bine degresate cu solventi organici.

Pentru o repartizare cât mai uniforma a curentilor de coroziune

si

eliminarea efectului de

margine, s-a delimitat pe fiecare proba o suprafata de 1 cm2,

iar restul suprafetei a fost acoperita

cu un lac rezistent în mediul coroziv utilizat.

Ca si în cazul

deformarii la cald, s-a

folosit drept mediu coroziv o solutie de 3% NaCl.

Determinarile s-au facut la 25+1°C, cu suprafata deschisa a

mediului

fata de atmosfera.

Tensiunea electromotoare

a pilei de coroziune

s-a masurat cu un milivoltmetru electronic,

iar rezultatele au fost prelucrate si trasate diagramele εs(V)-timp(min),

pe calculator (figura

3.2.3.).

|

|

Figura 3.2.3. Diagrame

cronopotentiometrice a otelului inoxidabil austenitic 6 (v. Tab. 3.1),

în 3% NaCl la 25°C

|

Se vede ca, potentialul

de coroziune care

este o masura a fortelor electrochimice care

actioneaza la interfata metal/ mediu coroziv, variaza diferit în

raport

cu forta de apasare la

rulare. Cum fortele electrochimice de la interfata otel (conductor

electronic) si mediu

(conductor ionic) impune un transfer de electroni cu directie si sens

bine definite la suprafata

lor de separatie si nu în masa metalului sau a mediului, se poate

deduce ca la deformarea prin

rulare se produc modificari în straturile superficiale ale

otelului,

care se traduc prin modificarile

de potential electrochimic al acestuia.

Astfel, otelul

nedeformat în primul moment

are un potential de 189mV, dar în timp scade,

devenind electronegativ, ajungând chiar la valori negative de

pâna la

-21mV dupa 8 minute.

Deplasarea potentialului

spre valori negative

arata o crestere a instabilitatii aliajului în

mediul utilizat, si prin aceasta, o mai mare posibilitate de coroziune

datorita extinderii

portiunilor unde pelicula protectoare a fost distrusa si o suprafata

tot mai mare a metalului a

ramas descoperita si expusa coroziunii.

Dimpotriva, deplasarile

intermitente ale

potentialului spre valori electropozitive, arata

acoperirea partiala a suprafetei probei cu produse de coroziune,

însa

valoarea potentialului

ramâne la valori pozitive, dar scazute.

Otelul deformat cu cea

mai mica forta de

rulare are potentiale electrochimice apropiate

fata de otelul nedeformat pe aproape toata durata încercarii,

exceptând

minutele 7 si 13, unde

se observa o pozitivare însemnata a potentialului electrochimic

al

otelului, ceea ce arata o

refacere pe timp foarte scurt a peliculei de pasivare, dupa care

aceasta este distrusa si coroziunea

devine în continuare mai evidenta decât a otelului

nedeformat.

Intensificarea coroziunii în acest

caz poate fi pusa pe seama faptului ca la aceasta forta de apasare,

în

suprafata metalului se

înmagazineaza energii suplimentare, imprimând în

anumite zone stari

metastabile ale metalului,

care duc la aparitia unor tensiuni în suprafata.

Potentialul

electrochimic al otelului rulat

la forta de apasare de 80 daN porneste de la valori

semnificativ pozitive (cu buna stabilitate la coroziune), se deplaseaza

spre valori negative,

ramânând însa în domeniul de potential pozitiv,

apoi creste si prezinta

o tendinta de pasivare la

un potential de 195-200 mV. Otelul deformat prin rulare la 85 daN are

în faza de început un

potential pozitiv, dar mai scazut decât otelul rulat la forta de

apasare de 80 daN, însa se

deplaseaza continuu spre potentiale electropozitive (îsi mareste

stabilitatea la coroziune),

atingând dupa numai 14 minute o stare stationara de pasivare

stabila la

potentialul de 236 mV,

cel mai electropozitiv comparativ cu celelalte grade de rulare.

Cresterea stabilitatii

la coroziune cu

marirea fortei de rulare pentru probele rulate cu 80 si

85 daN poate fi explicata prin faptul ca odata cu cresterea fortei de

apasare la rulare, scade

rugozitatea si implicit se reduce suprafata reala a metalului supusa

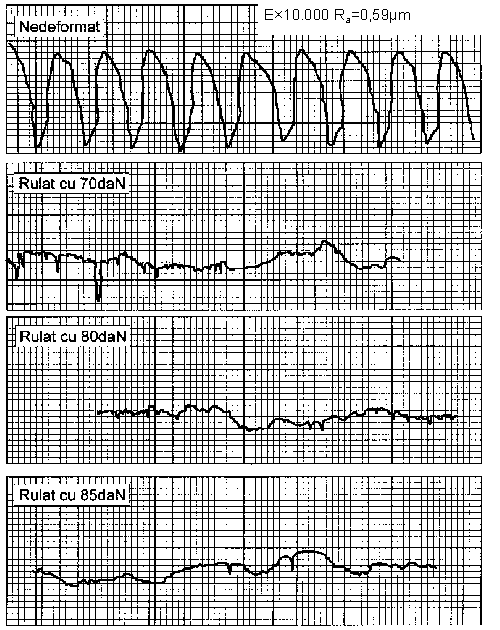

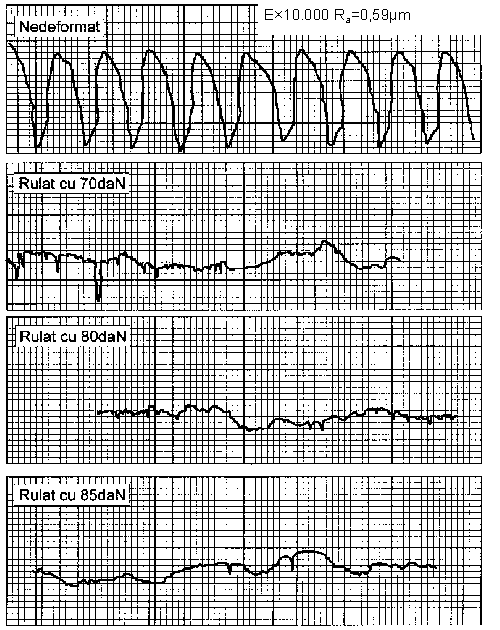

coroziunii, figura 3.2.4.

|

Figura 3.2.4. Profilul pisei din

oþel inoxidabil austenitic rulat cu diferite forþe de

apãsare (×10.000).

|

Paralel, pe probele

rulate s-au facut si

teste folosind metoda indicatorilor, care se bazeaza

pe culoarea caracteristica pe care o dau în prezenta unui

indicator,

mediul coroziv cu ionii

metalului ce trec în mediu în urma procesului de coroziune.

Pentru otelurile

inoxidabile, în care

elementul majoritar este fierul si în acelasi timp

principalul element din oteluri care trimite ioni în solutie (se

corodeaza), se foloseste solutia

feroxil cu urmatoarea compozitie: 1g/l K3[Fe(CN)6]

2H2O; 10g/l NaCl, 10g/l agar-agar, în apa

deionizata.Se adauga agar-agar pentru a se obtine o solutie de

consistenta gelatinei, care

împiedica întinderea rapida a zonelor colorate. Testul este

semnificativ îndeosebi în cazul

coroziunii pronuntat localizata (coroziune în puncte, fisuranta

etc)

cum este cazul otelurilor

inoxidabile. Se pot pune în evidenta porii existenti în

peliculele

protectoare de oxizi, nitruri

etc.În porii stratului protector de oxizi, nitruri s.a., otelul

nefiind

protejat, este supus coroziunii,

si din aceste portiuni, fierul din otel trece în mediu sub forma

de

ioni Fe2+. Aceste zone devin

anozi. Ionii de Fe2+ rezultati din coroziune, reactioneaza

cu fericianura de potasiu si formeaza

fericianura feroasa, de culoare albastru intens:

2K3[Fe(CN)6]

+ 3FeCl2

→ Fe3[Fe(CN)6]2 + 6KCl

Pe portiunile care se

corodeaza (anodice)

apare o culoare albastra, permitând astfel sa se

determine si pozitia zonelor anodice care se corodeaza si se coloreaza

în albastru si a punctelor

catodice care nu se corodeaza si ramân incolore.

Pentru a avea o

apreciere a coroziunii

privind metoda indicatorilor, s-a întocmit o scara de

valori dupa numarul de puncte pe cm2, prezentat în

tabelul

3.2.2.

| Tabelul

3.2.2. Scara de valori

dupa numarul de puncte de coroziune în testul cu solutie

feroxil |

|

Punctajul

la

testul

feroxil

|

Aprecierea

atacului

coroziv

|

|

0

|

Fara

atac -

stabilitate

mare

|

|

1

|

Atac

slab -

puncte

slabe

albastre fara aglomerari - stabilitate relativa

|

|

2

|

Atac

moderat

-

puncte

albastre

cu mici aglomerari - stabilitate relativa

|

|

3

|

Atac

puternic

-

pete

albastre

cu aglomerari de produsi de coroziune pe

probe - instabilitate pronuntata

|

|

Testul feroxil pentru

otelul deformat prin

rulare este prezentat în figura 3.2.3b. Se constata

o buna concordanta între acest test si masuratorile

cronopotentiometrice care arata ca potentialul

electrochimic al otelului deformat este cu atât mai negativ, cu

cât pe

suprafata avem mai multe

puncte de coroziune.

b)

Deformarea prin refulare

|

Figura

3.2.5. Schema refularii

|

În urma refularii

are loc o micsorare a

înaltimii

initiale a probei, crescându-i sectiunea transversala (figura

3.2.5). Gradul de deformare realizat prin refulare se poate

exprima, dupa STAS 2233-80, prin gradul de refulare

relativ X si prin refularea specifica n folosind formulele

urmatoare:

|

|

|

unde:

h0

este înaltimea initiala a probei, înainte

de refulare , în mm;

h-înaltimea finala a epruvetei, dupa

refulare, în mm.

|

Tensiunea principala

maxima σ1

este asigurata de

forta de deformare P, care determina deformatia maxima σ1

în

sensul micsorarii înaltimii

semifabricatului iar tensiunile σ2 si σ3 apar

în

plan transversal datorita fortelor de frecare.

Delimitarea zonelor de

deformare într-o

proba

refulata este prezentata în figura 3.2.6.

|

Figura

3.2.6. Delimitarea zonelor de deformare într-o epruveta

refulata

[76].

|

În zona 1

deformatiile sunt minime,

deformatiile

maxime se afla în zona 2 si deformatiile medii sunt în

zona 3. Deformatiile vor fi neuniforme si în intervalul

aceleiasi zone.

Probele din otelurile

7,8 si 9 (∅8x15;

∅10x15) au

fost refulate pe prese hidraulice de 20tf si 30tf, la grade

de deformare cuprinse între 20 si 60%.

Masuratorile

cronopotentiometrice sau

expunere

la coroziune libera pe otelurile 2, 3, 7, 8 si 9 (tabelul

3.1) deformate prin refulare cu diferite grade de deformare au pus

în

evidenta modificari ale

potentialelor electrochimice ale otelurilor ca urmare a deformarii.

Pentru otelul inoxidabil 2

(tab. 3.1), stabilizat cu titan si cu un procent apreciabil de nichel,

potentialele electrochimice ale

otelului la grade mici de deformare 20% si 30%, au valori apropiate,

dar negative, fata de

potentialul probei nedeformate, curbele potentiometrice

intersectându-se între ele dupa anumite

intervale de timp, figura 3.2.7a.

|

|

Figura 3.2.7. Diagrame

cronopotentiometrice în 3% NaCl la 25°C (a) si

punctajul la testul feroxil (b) pentru otelul inoxidabil austenitic 2

(tab. 3.1) deformat prin refulare.

|

Aceasta indica faptul ca

pentru otelul

inoxidabil 2, deformarea prin refulare la grade relativ

mici de deformare nu modifica esential probabilitatea termodinamica

privind comportarea la

coroziune a otelului. La un grad mai mare de deformare, de 50%,

variatiile rapide de potential

în sens pozitiv si negativ arata însa un proces continuu de

distrugere

si refacere a peliculei

protectoare care dupa cca. 50 minute prezinta o deteriorare pronuntata

si o scadere brusca a

potentialului deci scaderea rezistentei la coroziune. Testul cu solutie

feroxil pentru otelul 2

(tabelul 3.1) prezentat în figura 3.2.7b, arata o corespondenta

între

variatia potentialelor

electrochimice si porozitatea stratului protector.

La otelul 3 (tabelul

3.1) aliat si cu Mo si

cu un continut de 15% Ni, masuratorile

cronopotentiometrice prezentate în figura 3.2.8a, arata o

deplasare a

potentialului electrochimic

al otelului spre valori negative, cu instabilitate termodinamica mai

pronuntata, cu cât gradul de

deformare este mai mare. Se vede ca în zona de deformare 3

(figura

3.2.6), cu gradul de

deformare mediu, potentialul electrochimic are valori pronuntat

negative si cu tendinta

pronuntata la coroziune. Potentialul electrochimic în zona de

deformare

1 (figura 3.2.6), unde

deformarea este minima arata o tendinta mai pronuntata spre coroziune

decât starea

nedeformata, dar mai stabil decât zona cu deformarea medie.

Testul cu

solutie feroxil arata

aceasi tendita mai pronuntata la coroziune cu cât gradul de

deformare

este mai mare, figura

3.2.8b.

|

|

Figura 3.2.8. Diagrame

cronopotentiometrice în 3% NaCl la 25°C (a) si

punctajul la testul feroxil (b) pentru otelul inoxidabil austenitic 3

(tab. 3.1) deformat prin refulare.

|

Otelul inoxidabil 7

(tabelul 3.1), cu un

continut de 9,9% Ni, practic nealiat, si cu Ti si Mo,

în urma deformarii îsi modifica potentialul electrochimic

spre valori

negative, deci cu tendinta

mai pronuntata spre a se coroda, comparativ cu starea nedeformata,

însa

valorile potentialului

ramân în domeniul pozitiv, figura 3.2.9a.

|

|

Figura 3.2.9. Diagrame

cronopotentiometrice în 3% NaCl la 25°C (a) si

punctajul la testul feroxil (b) pentru otelul inoxidabil austenitic 7

(tab. 3.1) deformat prin refulare.

|

La otelul 8 (tabelul

3.1), cu un continut de

numai 6,22% Ni, spre deosebire de celelalte

oteluri studiate, potentialul electrochimic al sau se deplaseaza spre

valori pozitive în sensul

maririi stabilitatii la coroziune cu cât gradul de deformare este

mai

mare, figura 3.2.10a. La acest

otel si punctele Ms si Md asa cum rezulta din figura 3.1 se afla la

temperaturi superioare fata de

celelalte oteluri. Aceasta înseamna ca în timpul deformarii

plastice la

acest otel au loc

transformari structurale care duc la formarea martensitei α sau ε.

În

figura 3.2.10b este prezentat

testul cu solutie feroxil pentru acest otel.

|

|

Figura 3.2.10. Diagrame

cronopotentiometrice în 3% NaCl la 25°C (a) si

punctajul la testul feroxil (b) pentru otelul inoxidabil austenitic 8

(tab. 3.1) deformat prin refulare.

|

Pentru otelul 9 (tabelul

3.1), cu un continut

de 8,75% Ni potentialul electrochimic al starii

deformate prin refulare cu 33% grad de deformare, se deplaseaza

nesemnificativ spre valori negative fata de a otelului nedeformat. Dupa

aproximativ 50 minute, otelul deformat are o

tendinta spre pasivare pâna la potentialul de 280-285mV, dar

revine în

scurt timp cam la aceeasi

valoare a potentialului otelului nedeformat.

|

|