• Cuprins

• Introducere

• Capitolul 1

• Capitolul 2

• Capitolul 3

• Capitolul 4

• Capitolul 5

• Capitolul 6

• Capitolul 7

• Bibliografie

| |

|

|

|

|

|

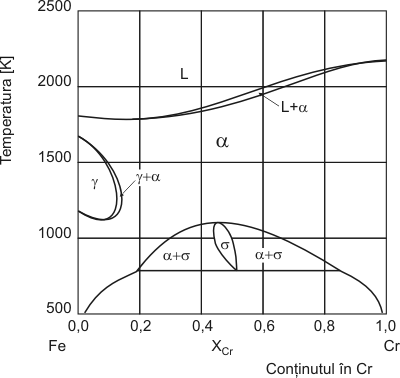

Aparitia otelurilor inoxidabile poate fi considerat un moment important al revolutiei industriale. Cu toate ca efectele dezastruoase ale coroziunii asupra fierului si aliajelor sale au fost cunoscute din cele mai vechi timpuri, numai la începutul acestui secol s-au facut evaluarile cantitative ale acesteia. Speranta de a gasi o metoda de protectie a fierului care sa-i redea într-o maniera eficace si durabila rezistenta la coroziune, parea, pâna în 1800 de nerealizat. Istoria otelurilor inoxidabile este marcata de perioada foarte mare care s-a scurs între momentul descoperirii proprietatilor remarcabile ale fierului aliat cu crom (metal descoperit în1797 de VAUGUELIN si izolat în 1854 de BUNSEN) si momentul în care s-au început primele studii stiintifice asupra acestui aliaj si exploatarea lui industriala. Putem compara aceasta situatie cu cea a penicilinei pe care FLEMING a descoperit-o în 1928, iar aplicatiile ei terapeutice au început dupa 13 ani adica în 1941. Pentru otelurile inoxidabile aceasta perioada a fost de aproape 90 de ani [161]. Putem spune ca primele observatii aupra proprietatilor chimice conferite fierului prin introducerea de crom au fost facute de BERTHIER în 1821. Primele compozitii de oteluri inoxidabile, datând de la începutul secolului, au fost semnalate simultan de GUILLET,CHEVANARD si PORTEVIN, în Franta, GOLDSCHMIDT, GIESEN si MONARTZ în Germania. Rezulatatele lor au fost strans legate de descoperirea proprietatilor conferite fierului prin adaugarea unei cantitati suficiente de crom, care face ca aliajul sa reziste foarte bine în numeroase medii agresive, ceea ce în mod normal se numeste pasivitate. Dupa norma europeana EN100200, otelul inoxidabil este un aliaj de fier, crom si carbon, cu mai mult de 10,5%Cr si mai putin de 1,2%C. Alte elemente cum sunt nichelul, molibdenul, titanul s.a., pot fi adaugate pentru a conferi aliajului proprietati particulare. Denumirea de “OTELURI INOXIDABILE” este foarte restrictiva, ca si cele folosite în engleza (stainless: otel inatacabil) sau cea în germana (nicht rostende Stahl: otel care nu rugineste), denumiri care s-au impus la începutul descoperirii lor datorita rezistentei evidente a acestor oteluri la coroziunea atmosferica. În zilele noastre când spunem despre un otel ca este inoxidabil trebuie sa specificam: în raport cu care medii lichide sau gazoase, în ce limita de temperatura si rezistenta la coroziune în comparatie cu otelurile ordinare sau cele slab aliate [18]. 1.1. Caracterizarea otelurilor inoxidabileDupa [220] putem clasifica otelurile inoxidabile,

în

functie

de compozitia lor chimica sau dupa structura lor cristalina (figura

1.1.1 si 1.1.2).

Având în vedere ca în cadrul tezei se trateaza otelurile inoxidabile austenitice, în continuare se vor face referiri doar la aceste oteluri. Otelurile austenitice contin în general mai mult

de 16%

crom

dar compozitia lor medie de baza este: 18%Cr si 9%Ni. Proprietatile

lorv ariaza cu continutul acestor doua elemente si bineânteles cu

continutul de carbon. Otelurile austenitice se livreaza astfel

încât sa aiba o rezistenta maxima la coroziune. Dupa [129]

se disting:

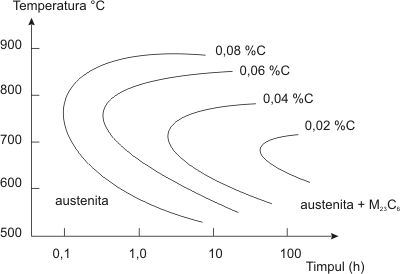

Figura 1.1.4 reprezinta curbele de început de precipitare a carburilor în functie de timpul de mentinere dupa încalzirea de punere în solutie la temperatura ridicata pentru diferite concentratii ale carbonului. Asfel ca dupa punerea în solutie este indispensabila o racire rapida pentru a evita precipitarea în cursul racirii. Cu cât continutul decarbon este mai mic, cu atât durata de mentinere pâna la aparitia precipitatelor este mai mare.

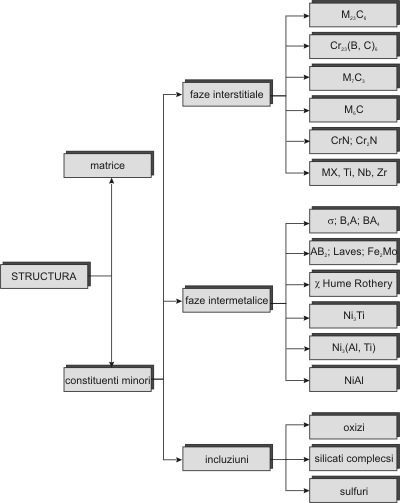

Principalii componenti ai structurii otelurilor

inoxidabile

sunt:

matricea si constituentii minori (fig 1.1.5).

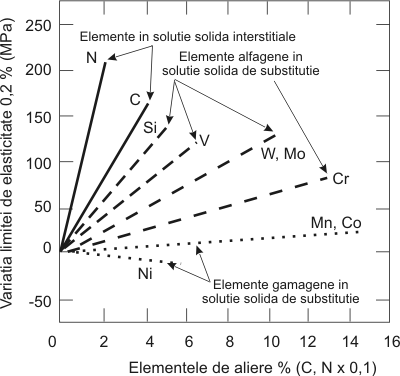

Matricea este formata din solutii solide α si γ continând elemente de aliere aflate în pozitie interstitiala (de exemplu C si N) sau în pozitie de substitutie (de exemplu Cr, Ni, Ti). Constituentii minori sunt formati din fazele interstitiale si intermetalice si din incluziuni. Fazele interstitiale: tipurile de carburi cele mai frecvente sunt M23C6. Mai pot exista Cr23(B,C)6 si Cr23C6. Carbura Cr23C6 poate dizolva elemente ca Mo, W, V si Ni. Se pot forma sialte carburi de crom: Cr7C3, Cr6C, precum si nitruri de tip CrN si Cr2N. Prezenta elementelor caTi, Nb sau Zr conduc la formarea de carburi, nitruri sau carbonitruri de tip MX având structuracubica cu fete centrate. Fazle intermetalice sunt urmatoarele:

Otelurile inoxidabile pot suferi modificari de structura sub actiunea:

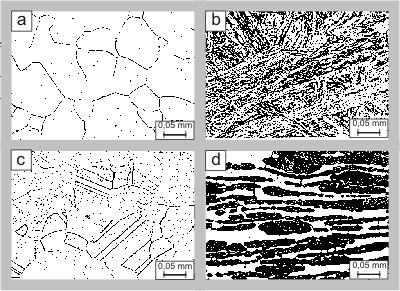

În fig.1.1.6 se prezinta exemple de structuri

tipice

pentru

cele patru categorii de oteluriinoxidabile [129, 142].

Metode de examinare, identificare si microanaliza a constituentilor otelurilorinoxidabile. Aceste analize În domeniul metalurgiei, multa vreme au fost limitate de microscopia optica si chimia clasica. Metodele fizico-chimice care au aparut recent au revolutionat tehnicile de caracterizare si mai cu seama pe cele de microcaracterizare a materialelor. Cele mai multe dintre aceste metode fac apel la fotoni, raze X, electroni, ioni sau alte particule [211, 57, 212, 3, 65, 64, 149,25, 134]. Tratamente termice aplicate otelurilor inoxidabile austenitice [148, 142, 152, 177]. Aceste oteluri contin în general mai putin de 0,15%C, aceasta cantitate este în întregime solubila în austenita când temperatura este mai mare de 10000C. Daca aceste oteluri sunt racite lent sau mentinute între 500-9000C, carburile pot precipita si prin aceasta compromite anumite proprietati de utilizare. Pentru a evita acest neajuns se aplica tratamentul de hipercalire. Dupa [9, 46, 129], hipercalirea este un tratament termic aplicat otelurilor austenitice care începe printr-o încalzire de punere în solutie a carburilor la o temperatura ridicata, cuprinsa între 10000C si 11500C,urmata de o racire rapida în apa sau în aer (pentru piesele mici), pentru a evita precipitarea carburilor la marginea grauntilor. Carburile prezente în otelurile inoxidabile austenitice sunt de tipul (CrFeMo)23C6 cu continut ridicat în crom, iar precipitarea lor la marginea grauntilor duce la o saracire în crom a matricei adiacente, care provoaca o sensibilitate a metalului la coroziunea intergranulara. O mentinere între 600-10000C duce la precipitarea fazei sigma, ceea ce constituie un dezavantaj. Domeniile de aplicare a otelurilor inoxidabile sunt prezentate mai jos [129, 7, 6, 234, 191, 109, 10, 4].

|

||||||||||||||||||||||||||||||

|

|