• Cuprins

• Introducere

• Capitolul 1

• Capitolul 2

• Capitolul 3

• Capitolul 4

• Capitolul 5

• Capitolul 6

• Capitolul 7

• Bibliografie

|

|

|

Asa cum s-a aratat în capitolul 1 în afara

de nitrurare ionica se fac cercetari pentru a depune noi tipuri de

straturi pe otelurile austenitice. În cadrul acestui capitol se

vor analiza pe scurt doua tehnologii de ingineria suprafetelor aplicate

otelurilor inoxidabile austenitice: depunerea de straturi de nitrura de

Ti si durificarea prin difuzia staniului. 5.1. Depunerea de straturi de nitrura de titanDepunerea de straturi de TiN are ca scop cresterea

performantelor la fabricarea implantelor umane si a instrumentelor

chirurgicale. S-a constatat ca aceste straturi au o

buna biocompatibilitate si o rezistenta ridicata la coroziune [209,

73].

Încercarile experimentale s-au facut pe un otel inoxidabil AISI

316L pe o instalatie RadioFrequency Plasma Activated Chemical Vapour

Deposition din dotarea laboratoarelor de la Universitatea din

Nottingham. Timpul de depunere a fost 8 ore la o temperatura de

550°C si s-a obtinut un strat de 3μm si o duritate de 1600HV.

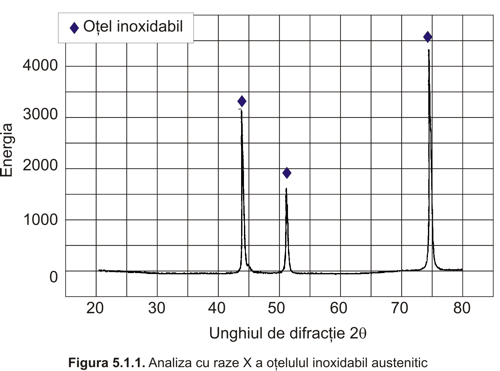

Structura stratului depus a fost analizata prin difractie cu raze X.

Difractogramele sunt prezentate în figura 5.1.1.

Din figura 5.1.1 se observa la unghiurile 43,5° austenita γ-Fe

(111), 50,6° - austenita γ-Fe(200) si la 74,7° austenita γ-Fe

(220). De asemenea se observa si prezenta feritei în acest

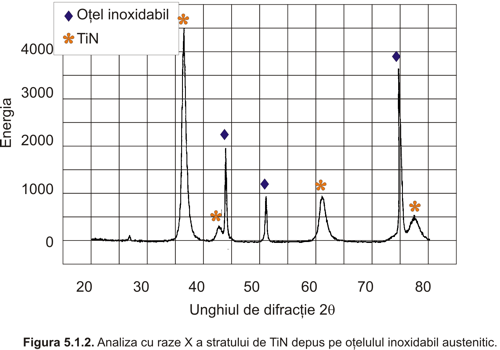

otel, la unghiul 44,6° - α-Fe (110). În figura 5.1.2 este

prezentata difractograma pentru otelul 316L pe care s-a depus TiN.

Datorita faptului ca stratul de TiN este foarte subtire fluxul de raze

X a patruns prin stratul depus. Din acest motiv pe difractograma din

figura 5.1.1b2 apar vârfurile corespunzatoare otelului 316L si

în plus mai apar la 36,5° TiN(111), la 42,5° TiN(200), la

61,2°TiN(220), la 74° TiN(311), iar la 77,2° TiN(220)

Piesa pe care s-a depus TiN s-a încercat la coroziune prin

imersare întro solutie de 3%NaCl la temperatura de 25°C. Dupa

3

saptamâni nu s-au observat nici o urma de coroziune. Deci

aceste straturi au o rezistenta la coroziune foarte buna si o duritate

foarte ridicata.

5.2. Durificarea prin difuzia

staniului

|

||||||||||||||||||

|

|

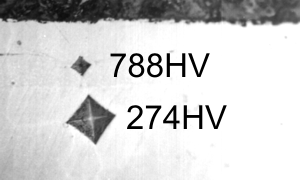

| Figura 5.2.1. Duritatea stratului

obtinut prin difuzia staniului 788HV fata de duritatea miezului 274HV |

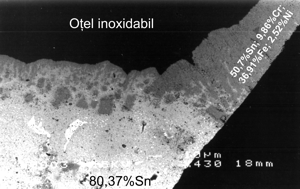

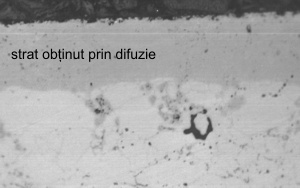

Figura 5.2.3. Stratul de difuzie

fotografiat prin retrodispersie de raze X. |

|

|

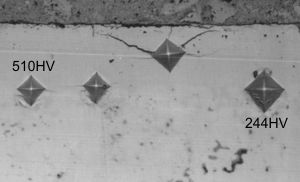

| Figura

5.2.2. Duritatea stratului obtinut prin difuzia staniului pe

otel inoxidabil din pulberi, 501HV fata de duritatea miezului 244HV |

|

|

|

|

|

|