• Cuprins

• Introducere

• Capitolul 1

• Capitolul 2

• Capitolul 3

• Capitolul 4

• Capitolul 5

• Capitolul 6

• Capitolul 7

• Bibliografie

| |

|

|

|

|

|

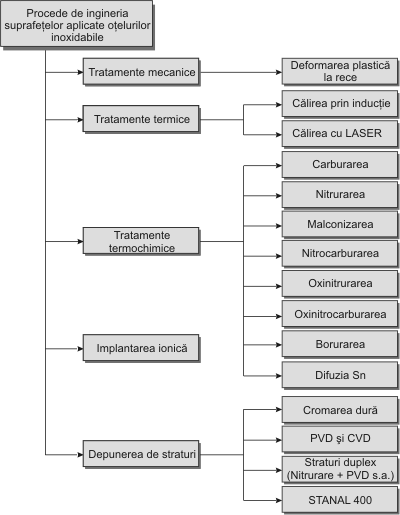

1.2 Deformarea plastica la rece si nitrurarea otelurilor inoxidabile austeniticeOtelurile inoxidabile asa cum s-a aratat în figura 1.1.7 sunt foarte utilizate în multe domeniide activitate. Un interes deosebit prezinta industriile chimica, alimentara si nucleara. Daca rezistenta lor la coroziune este foarte buna, în schimb proprietatile tribologice (rezistenta la uzura, coeficientul de frecare) si duritatea sunt relativ scazute. Din aceasta cauza trebuie evitat contactul între doua oteluri inoxidabile, pentru a evita distrugerea rapida a acestui cuplu. Un rol important are deci alegerea optima a cuplului de frecare [178]. S-a constatat ca toate cuplele de frecare primare (otel inoxidabil pe otel inoxidabil), fara tratamente superftciale sunt predispuse griparii, fara exceptie. Numai la regimurile usoare gripajul poate sa nu apara. Cuplele de frecare secundare (suprafete supuse tehnologiilor de ingineria suprafetelor) sunt sensibil mai bune comparativ cu cuplele primare similare. In afara de a recurge la materiale plastice dure, grafit sau bronzuri exista si posibilitatea de a durifica superficial suprafetele de alunecare din oteluri inoxidabile. Astfel, se poate spune ca una din directiile de cercetare din domeniul otelurilor inoxidabile este si aplicarea unor tehnologii de ingineria suprafetelor care sa asigure duritate ridicata si proprietati tribologice corespunzatoare conditiilor de solicitare si o pastrare sau chiar o crestere a rezistentei la coroziune. Din studiul literaturii de specialitate a rezultat un numar mare de tehnologii care urmaresc acest deziderat. In figura 1.2.1 se prezinta principaleletehnologii de ingineria suprafetelor aplicate otelurilor inoxidabile [179, 207, 83, 239, 12,169,124, 59, 120, 117, 156, 144, 125, 121, 102, 250, 104, 21, 146, 13]. In continuare se vor prezenta din aceste tehnologii doar deformarea plastica la rece si nitrurarea.

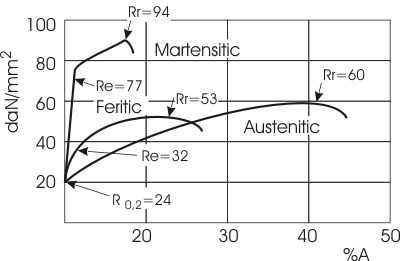

1.2.1. Deformarea plastica la rece.Dupa TRUSCULESCU M. [220], pentru a stabili daca un otel inoxidabil sau refractar se preteaza sau nu sa fie prelucrat la rece prin deformare plastica trebuie sa se plece de la curbele de tractiune si caracteristicile de ecruisare. Daca se considera figura 1.2.2 se constata ca: otelurilemartensitice sunt putin ductile, au rezistenta mecanica ridicata si ca atare sunt greu de prelucratla rece; otelurile feritice au caracteristici de prelucrare la rece asemanatoare cu otelurile carbon;otelurile austenitice prezinta o ductilitate ridicata si se preteaza bine la prelucrarea la rece [218].

In timpul prelucrarii la rece apare fenomenul de ecruisare, care poate fi favorabil sau nu prelucrarii. Coeficientul de ecruisare da indicatii asupra ecruisarii si asupra aptitudinii oteluluide a fi prelucrat la rece. Coeficientul de ecruisare n, se determina din relatia [220]: unde:

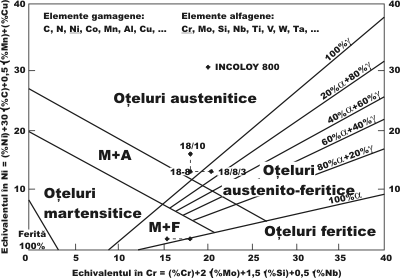

Otelurile inoxidabile austeniticeau n=0,4÷0,5 daca au structura stabila si 0,5÷0,95 daca structura este instabila. Gradul de stabilitate al austenitei se apreciaza prin coeficientul de stabilitate S [220]. S=ENi+2/5ECr; ENi=30C+30N+0,5Mn+Ni; ECr=Cr+Mo+Si. Daca S≤22,5 austenita devine instabila - adica la aplicarea unor deformari poate fi transformata partial în structura de tip martensitic si otelul se ecruiseaza. Aprecierea capacitatii de a fi prelucrat la rece a unui otel austenitic se face, deci, luând în considerare valorile lui n si S, valori care trebuie sa fie între anumite limite pentru a nu produceo ecruisare prea puternica. Dupa LACOMBE [129] în diagrama SCHAEFFER (figura 1.2.3) se poate observa ca otelulclasic 18/8 se afla la limita inferioara a domeniului γ , în consecinta variatii mici ale elementelorα-gene sau γ-gene pot modifica structura austenitica.

Din studiul literaturii de specialitate rezulta ca pentru durificare prin tratamente mecanicea suprafelelor pieselor din oteluri inoxidabile se pot aplica toate procedeele de deformare plasica superficiala (durificarea prin rulare cu: bila, rola element toroidal, scula vibratoare, durificarea prin lovire, soc laser, s.a.). Dupa [176] exista patru tipuri de durificare prin rulare:

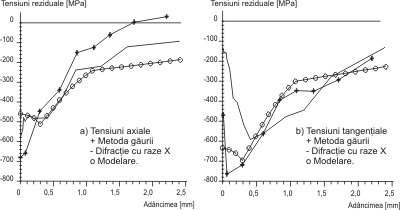

În lucrarea [32] tensiunile remanente au fost calculate si apoi masurate (metoda gaurii, metoda cu raze X), constatându-se o buna corelatie între ele (figura 1.2.5).

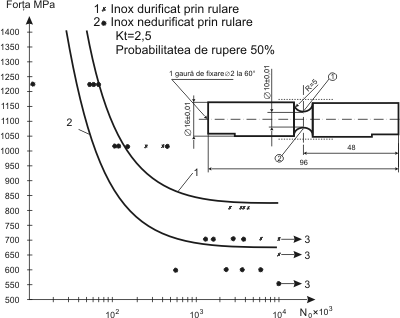

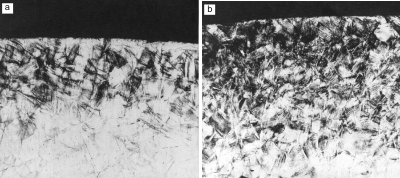

In urma examinarii structurii obtinute dupa rulare rezulta ca s-au format benzi de alunecaresi a aparut martensita (figurile 1.2.6 si 1.2.7). Din figuri rezulta ca rezistenta la oboseala de la 672MPa pentru probele nedurificate prin rulare a crescut la 813 MPa pentru probele durificate prin rulare, deci o crestere de 20%.

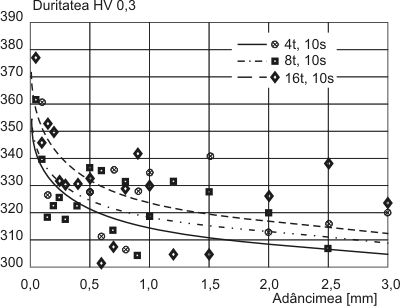

În urma încercarilor experimentale [95, 176, 129, 7, 42] s-a constatat ca rugozitatea suprafetelor si duritatea stratului superficial al piesei, de care depinde direct comportarea la uzura si aderenta, depind de: calitatea si starea materialului piesei, geometria si starea initiala asuprafetei piesei, geometria si dimensiunile elementului de duricare si de cinematica procedeului de durificare prin deformare plastica. Rugozitatea initiala a piesei poate fi îmbunatatita de 3 pâna la 40 de ori, iar duritatea poate sa creasca cu pâna la 100%, în functie de materialul piesei si de regimul de durificare. În lucrarea [33] sunt prezentate unele rezultate obtinute prin rularea unui otel inoxidabil. Incercarile practice în acest caz s-au facut pe un otel inoxidabil austenitic cu 18%Cr, 12%Ni si 2%Mn, ecruisat la 600°C pentru a obtine caracteristici mecanice ridicate, în special o duritatede 320 HV30, Re=800MPa, Rm=900MPa. În lucrarea [32] durificarea s-a facut pe o masina fara centre cu doi galeti. Epruvetele au fostcilindrice cu dimensiunile de ∅45×50mm rectificate. Galetii au avut diametrul de 142 mm. Timpul de tratament a fost de 5 la 10 secunde. Efortul aplicat 4,8 si 16 tone. In urma tratamentului s-a ameliorat calitatea suprafetei. Valorile rugozitatii sunt prezentate în tabelul 1.2.2. Parametrii rugozitatii nu se modifica mult odata cu modificarea efortului si aduratei de tratament.

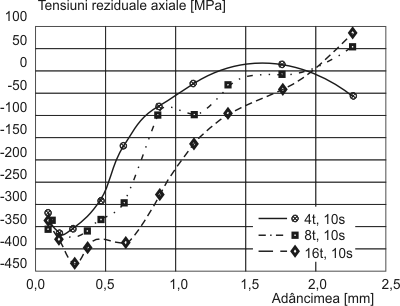

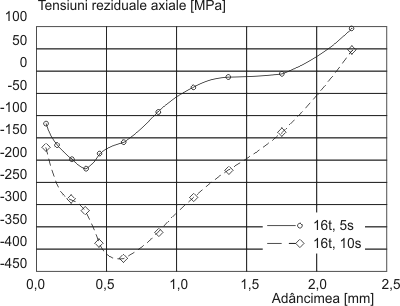

Tensiunile remanente, masurate prin metoda “gaurii” sunt prezentate în figurile 1.2.9 si1.2.10 [32, 33]. Din analiza acestor diagrame rezulta ca efortul aplicat si durata de tratament ducla dezvoltatea unor importante tensiuni remanente de compresiune. In cele doua cazuri analizatetensiunea maxima este de 440MPa obtinuta în urma unui efort de 16t si a unei durate de 10s.Aceasta valoare este obtinuta la 0,25mm distanta de la suprafata în cazul tensiunilor axiale si la0,6mm pentru tensiunile tangentiale. Adâncimea totala în care se afla tensiuni remanente este de2mm. Din punct de vedere mecanic, acest tratament mareste rezistenta la uzura a pieselor în frecare si îmbunatateste etanseitatea asamblarilor, în special când acestea sunt supuse la temperaturi sipresiuni importante. In figura 1.2.8 se prezinta variatia microduritatii în sectiunea probelor durificate prin rulare. In general duritatea creste cu aproximativ 25%. Se poate atinge o valoare de 400HV la un efort de 16t. Duritatea galetului nu are importanta semnificativa asupra duritatii otelului [32, 33].

Rezultatele prezentate mai sus, obtinute în conditii industriale, confirma datele din literatura. Durificarea prin rulare duce la îmbunatatirea calitatii suprafetei, la cresterea duritatii si la formarea în stratul superficial a unor tensiuni remanente de compresiune. Efortul aplicat este parametrul primordial care asigura introducerea tensiunilor remanente de compresiune. Dupa anumiti autori [176, 177] reducerea razei de curbura a partii active a galetului are influenta foarte mare asupra tensiunilor ca si asupra ecruisarii stratului superficial. Acest aspect trebuie sa fie înca cercetat si verificat. Nu s-au facut pâna în prezent cercetari legate de coroziune, de oboseala si de oboseala-coroziune si compararea acestor rezultate cu alte tehnologii de ingineria suprafetelor. In cazul durificarii prin rulare apar si unele neajunsuri cum ar fi: micsorarea dimensiunilor, care este foarte diferita; aparitia pe suprafata durificata a unor ondulatii ciclice; nu se recomandala otelurile feritice de tipul 8TiCrl70 (exfolierea stratului superficial) si la otelurile turnate(T15MoNiCr170) care datorita neomogenitatii structurii ferito-martensitice si a incluziunilor de carburi metalice dau o suprafata cu ondulatii foarte mari (macrorugozitate) si foarte regulat distribuite. Tehnologia de durificare a suprafetelor prin deformare plastica este o tehnologie ecologica [35, 233] si poate înlocui unele tehnologii poluante. Astfel în fabricatia decantoarelor centrifugale, la arborii cu flansa s-a înlocuit prin durificare cu bila, cromarea si rectificarea suprafetelor cilindrice de etansare pentru masete de rotatie. Tehnologia de durificare cu bila, pe lânga ca este de cca 50 de ori mai ieftina fata de cromarea dura + rectificarea suprafetei, asigura o calitate si fiabilitate mai ridicate ale etansarii [152, 174]. 1.2.2. Nitrurarea otelurilor inoxidabileAplicarea nitrurarii ofera multe avantaje: în primul rând datorita temperaturilor scazute, deformatiile care apar sunt foarte reduse, ceea ce confera o stabilitate dimensionala foarte mare. În al doilea rând, duritatea straturilor este foarte mare, ajungând la valori pâna la 1000, 1200 HV [8, 151, 203, 36, 22, 208, 113]. Dintre procedeele de nitrurare, cele mai utilizate sunt nitrurarea ionica [105, 68, 14, 172, 11] si nitrurarea în gaz [171, 35, 159, 198, 233]. În ultimii ani s-au aplicat si o serie de variante ale nitrurarii cum ar fi: nitrocarburarea, oxinitrurarea, oxicarbonitrurarea si alte procedee [243, 61]. La nitrurarea în gaz a otelurilor inoxidabile apar unele inconveniente legate de prezenta stratului pasiv, format din oxizi, care trebuie înlaturat înaintea nitrurarii. Pentru eliminarea sau distrugerea acestui strat pasiv s-au dezvoltat metode chimice, care maresc costul tratamentului. Nitrurarea ionica a rezolvat acest aspect negativ, deoarece în perioada de curatire când are loc fenomenul de pulverizare catodica acest strat pasiv este eliminat. Principiile de baza ale nitrurarii ionice au fost stabilite de EDENHOFER, JONES si altii [78]. Cinetica reactiilor de nitrurare cât si fenomenele legate de pasivare au fost studiate de maimulti cercetatori [66, 123, 185, 97, 150, 148], iar fenomenele legate de efectul catodic suntstudiate în lucrarile [97, 43, 96, 18]. Cele mai multe lucrari de cercetare au pus accentul pe întelegerea fenomenelor metalurgice care apar la nitrurarea ionica, pe formarea stratului de compusi si a stratului de difuzie [66, 48, 194, 214, 166, 54, 53, 103, 205]. Stratul de compusi format într-o atmosfera fara hidrocarburi în cazul nitrurarii ionice este γ́ asa cum rezulta din sistemul Fe-N. Un rol important în procesul de nitrurare îl are temperatura [187, 136, 69, 70, 31]. La temperaturi joase de nitrurare (de exemplu la 350°C) atomii de substitutie ai fierului (Cr, Ni, s.a.) au o mobilitate mai mica, dar datorita faptului ca modifica coeficientii de activitate ai azotului în fier, poate avea loc o intensificare a precipitarii nitrurii de fier din solutia solida suprasaturata. Din cercetarile efectuate de EDENHOFER [78] s-a desprins idea ca nitrurarea ionica la temperaturi joase este posibila urmând un mecanism special. Unele elemente de pe suprafata otelului inoxidabil sunt pulverizate în spatiul incintei de nitrurare, chiar la temperaturi joase,combinându-se cu azotul si ducând la formarea de nitruri. Un dezavantaj major a otelurilor inoxidabile nitrurate este scaderea rezistentei la coroziune. Aceasta scadere a rezistentei la coroziune se datoreaza reducerii continutului de crom [85]. În acest sens s-au facut încercari de a utiliza un tratament de oxidare dupa nitrurare, în aceleasi conditii cu nitrurarea ionica, pentru a reconstitui stratul pasiv, prin aceasta ar trebui sa se îmbunatateasca rezistenta la coroziune. Încercarile de refacere a stratului de oxizi pentru a îmbunatati rezistenta la coroziune dupa nitrocarburare au fost facute de mai multi cercetatori [195, 193, 39]. DEARNLEY s.a. [66, 55, 249, 44, 86, 119, 186, 126, 23, 63, 143] au aratat ca nitrurarea ionica a otelurilor inoxidabile poate fi o solutie de viitor pentru a mari proprietatile tribologice fara sa fie afectata rezistenta lor la coroziune. În timpul nitrurarii ionice au loc schimbari importante ale structurii straturilor superficiale determinate de temperatura. La temperaturi de nitrurare cuprinse între 450-600°C în straturile superficiale apar nitruri de crom care conduc la diminuarea puternica a rezistentei la coroziune. Dupa [257] temperatura de nitrurare trebuie sa fie situata între 400-500°C, iar dupa altii [79] între 350-420°C si chiar între 250-450°C [66]. ZHANG si BELL [257] se pare ca au pus în evidenta, pentru prima data, formarea unui strat cu duritate ridicata si cu o buna rezistenta la coroziune. Acest strat dupa EL-HOSSARY [79] este faza “S” aceeasi denumire fiind data si de ICHII si colaboratorii [112]. Dupa alti cercetatori, stratul este format dintr-o solutie solida de azot în austenita otelului inoxidabil, solutie solida suprasaturata [85, 185]. Nitrurarea în plasma a patru calitati de oteluri inoxidabile (tabelul 1.2.3) în aceleasi conditii de tratament au aratat faptul ca Fe, Cr si Ni sunt absolut necesare pentru formarea fazei “S”. Otelurile continând numai 13% Cr sau 42% Ni nu formeaza faza “S”, în schimb la otelul duplex (austenito-feritic) dupa nitrurare stratul superficial este format în majoritate din faza “S”. Analiza unui strat de la suprafata de grosime 50nm din otel 304L nitrurat la 450°C a ratat ca azotul ajunge pâna la 23,5-26,5% (tabelul 1.2.4), cromul, nichelul si fierul având unele abateri fata de materialul de baza.

Dupa [183, 176, 182, 153, 140, 190, 122, 24, 87, 141], nitrurarea otelurilor inoxidabile este un fenomen complex si insuficient studiat, care conduce la morfologii de straturi foarte diferite influentate puternic de temperatura si de potentialul de azot. Daca nitrurarea se face la temperaturi inferioare celei de 650°C se obtine un strat foarte dur (1600 HV în cazul otelului 18-10). În acest domeniu de temperatura, ca urmare a diminuarii energiei defectelor de împachetare are loc o destabilizare a austenitei, cu formarea unei faze feritice prin mecanismul de germinare si crestere. Cinetica cresterii stratului este controlata prin difuzia azotului în ferita. La temperaturi de nitrurare mai mari de 650°C austenita este stabila si nu mai sunt zone de transformare γ→γ+α. Prin difuzia azotului în austenita se limiteaza posibilitatea cresterii stratului. Prezenta feritei se datoreaza saracirii în crom a matricei ca urmare a precipitarii nitrurii de crom Cr2N. Cauza aparitiei feritei se datoreaza deci altor aspecte decât cele observate la temperaturi mai joase. Aceste rezultate arata ca este putin previzibila o oarecare ameliorare a rezistentei la coroziune a straturilor nitrurate ale otelurilor inoxidabile. Dupa [20, 94] numai un strat superficial de nitruri foarte stabile permite cresterea rezistentei la coroziune. Se poate realiza si o nitrura TiNcare sa confere materialului proprietati excelente la coroziune [204, 225]. O alta grupa de cercetari, desprinsa din studiul literaturii de specialitate [2094, 21183, 2452, 25196,4771, 13671, 224, 160, 47, 30, 50, 40, 240, 242], s-a referit la influenta diferitelor tehnologii de nitrurare asupra rezistentei la coroziune si a proprietatilor tribologice. În acest sens s-au luat în considerare urmatoarele tehnologii: nitrurarea în gaz, nitrurarea în plasma, nitrocarburarea în bai de saruri, cu si fara tratament ulterior de oxidare. Încercarile s-au facut pe oteluri inoxidabile austenitice marcile AISI 304, AISI 316 si AISI 321. Nitrurarea în gaz s-a realizat la 540°C timp de 45 h într-un cuptor de tip clopot. Nitrocarburarea în bai de saruri dupa procedeul TF1-TUFTRIDE, s-a efectuat la 580°C, timp de 90 minute, urmata de o racire rapida într-o baie AB1, la 370°C cu o mentinere de 20 minute si apoi o operatie de spalare în apa curenta. Mentionam ca probele supuse nitrocarburarii au fost în prealabil preâncalzite la 350°C. Nitrurarea în plasma, cu parametrii trecuti în tabelul 1.2.5 s-a facut într-o instalatie de nitrurare în plasma de 10kW.

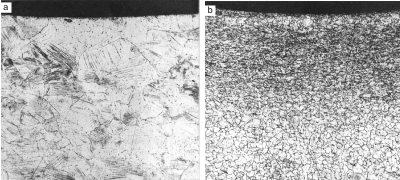

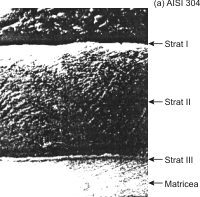

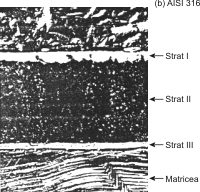

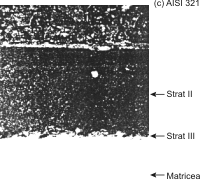

Oxidarea ulterioara s-a realizat prin introducerea de oxigen (“uscat” fara vapori de apa) timp foarte scurt. Înainte de introducerea oxigenului s-a întrerupt alimentarea incintei cu hidrogen si azot. Dupa 20 de secunde cât a durat introducerea oxigenului, în incinta s-a introdus din nou amestecul de azot si hidrogen pentru accelerarea racirii. Aspectul suprafetelor probelor supuse acestor tratamente a fost diferit. La probele nitrurate în gaz suprafata a avut o culoare gri închis. La probele nitrocarburate în baie de sare suprafetele au fost negre datorita filmului de oxizi format în timpul mentinerii în baia AB1 (oxidare). Probele nitrurate în plasma la 460°C au o culoare gri închis, iar cele nitrurate la 380°C sunt de culoare gri deschis. Toate probele supuse oxidarii dupa nitrurare, au o culoare albastruie, indicând prezenta unui strat subtire de oxizi. Studiul metalografic a aratat ca, dupa nitrurare straturile de la suprafata difera mult în functiede calitatea otelului. La otelul AISI 316 se pot distinge trei zone I, II, III. Aceste zone au fost confirmate si de alti cercetatori [997]. În zona I s-a observat γ́+austenita; în zona II structura se compune din austenita, ferita si nitruri de crom; iar în zona III se constata numai austenita suprasaturata în azot. La otelul AISI 304 cele trei zone ale stratului nitrurat nu sunt la fel ca la otelul AISI 316. În cazul otelului AISI 321 nu se observa prezenta zonei I (figura 1.2.11)

Probele nitrocarburate în bai de saruri au structuri asemanatoare cu cele obtinute prin nitrurare în plasma, dar grosimea strarturilor acestora în cazul otelului AISI 321 este mai mica. Structurile obtinute dupa nitrurarea în gaz pentru AISI 304 si AISI 316 nu sunt uniforme, iar pentru otelul AISI 321 nu se pot disteinge cele trei zone. În tabelul 1.2.6 se arata grosimea diferitelor straturi obtinute dupa nitrurare la temperaturi joase (250 - 450°C) si la temperaturi înalte (500 - 600°C). Pentru fiecare din cele doua oteluri studiate se deosebesc tei straturi fixe: un strat alb continând ace de nitruri (C1), un strat gri (C2) si un strat alb (C3), sau doua straturi succesive, din care un strat gri de grosime mare (C0) si un strat alb nitrurat (C1).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|